Автономный модуль — как составная часть универсальных зерноочистительных машин

Многолетний опыт в разработке зерноочищающих машин привел к убеждению, что попытка создать универсальную зерноочищающую машину.

Универсальная машина кроме очистки должна позволять калибровку зерна по размерам, а иногда и по форме. Ни одна из поставляемых сегодня на рынок зерноочищающих машин не отвечает этим требованиям.

Задача сложная по следующим причинам.

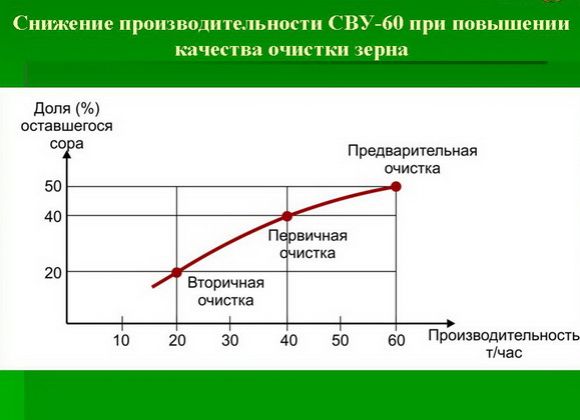

Производительность и качество очистки противостоят друг другу в такой мере, что для машины с плоско-решетными станами для повышения качества требуется снизить производительность в три раза, а для барабанных в 7 раз.

Разнообразие культур и их свойств требуют глубокой регулировки режимов для получения оптимальных производительностей при заданном качестве. Такие регулировки на универсальных машинах осуществить невозможно.

Универсальные машины, как правило, разделяют зерновой ворох на четыре фракции: легковитаемый сор (система аспирации), мелкий органический и минеральный сор, крупный сор и очищенное зерно. Площади сит для каждой из указанных фракций неизменны, что делает невозможным оптимизацию режима очистки.

Универсальные зерноочищающие машины, как правило, не отделяют зерно от зерновой примеси.

На рынке хорошо известны сегодня универсальные зерноочищающие машины с плоско-решетными станами. При необходимости улучшения качества очистки на таких машинах, приходиться снижать их производительность в 3-7 раз.

В качестве примера взяты данные из паспорта машины СВУ-60, в котором указано, что для повышения качества очистки и сепарации требуется снизить производительность с 50 до 20 т/час.

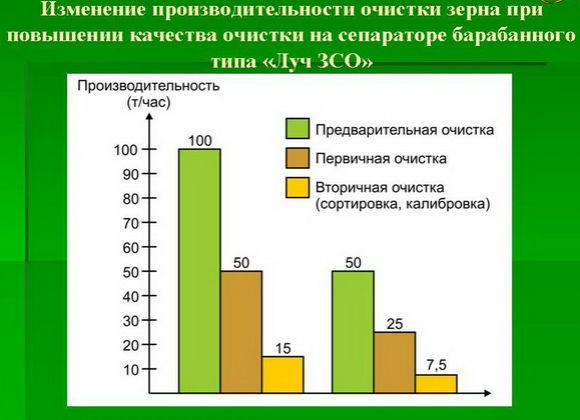

Как уже указывалось в машинах барабанного типа, при взаимодействии вращающегося барабана с семенами (особенно клинообразной формы) происходит их травмирование.

На сегодняшний день, самые габаритные зерноочищающие машины (общий объем более 50 м3) именно машины барабанного типа.

Необходимость снижения производительности в 7 раз при повышении качества очистки и сепарации в машинах барабанного типа обусловлено тем, что в нижней части, где происходит просыпание зерна, сита не очищаются от застрявших в отверстиях зерновок.

Очищающие машины с принудительным (за счет центробежной силы) прижатием зерна к перфорированному колеблющемуся ситу травмируют зерно.

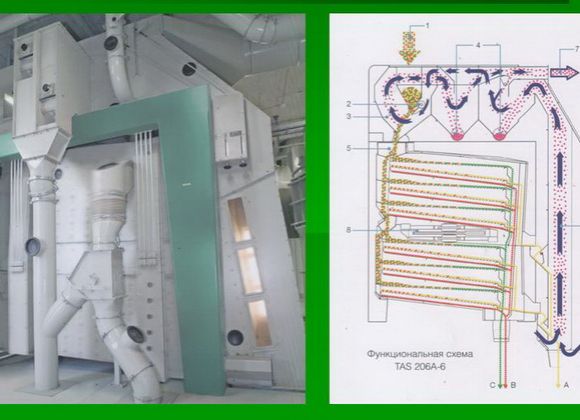

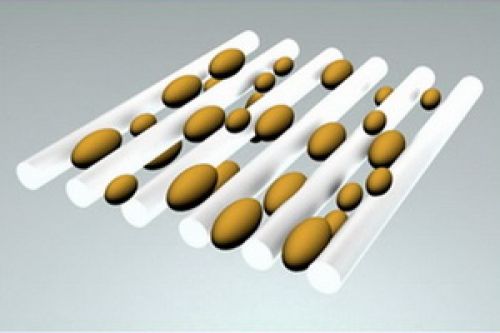

Выход найден в разработке принципиально нового подхода – создании одного модуля с автономным приводом, автономной очисткой сит (решет), с возможностью глубокого регулирования режимов работы.

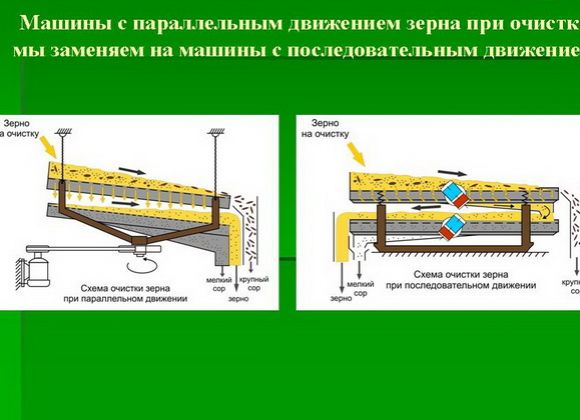

Но главное то, что глубокая регулировка предлагаемой машины (включая изменение вектора импульса) позволяет отказаться от построения машин с одновекторным импульсом колебания, что не давало качественно очищать зерно от мелкого сора (просыпающееся с верхнего рассева зерно не успевает пройти до очистного подсевного сита нижнего рассева).

Изменение вектора импульса за счет поворота вибраторов позволяет обеспечить разные направления движения зерна на параллельно расположенных машинах, благодаря этому зерно последовательно примеряется к отверстиям как верхней машины, так и ниже расположенной.

Новый подход позволяет компоновать из таких модулей машины различного функционального назначения, и, при необходимости, сочетающие функции очистки и калибровки. При этом машина «складывается» из такого количества автономных модулей, которое отвечает поставленной задаче.

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет