Технология SENUMAC: Как увеличить производительность и сэкономить ресурсы на портовом терминале

В Украине который год подряд идет активное строительство портовых перегрузочных терминалов для зерна. Но вместе с мощностями растет и конкуренция, которая приводит к снижению цен на перевалку. Для того, чтобы терминал оставался прибыльным и конкурентоспособным, на предприятиях проводят постоянную модернизацию и внедряют высокоинтеллектуальные технологии, позволяющие увеличить производительность работы.

Elevatorist.com, узнав об интересном ноу-хау — технологии SENUMAC — попросила ее создателей, одесскую компанию «С-Инжиниринг», рассказать о ней поподробнее. «С-Инжиниринг» входит в состав холдинга SE Group International и является сертифицированным партнером и лицензиатом компании SIEMENS.

Компания уже много лет занимается строительством и автоматизацией промышленных объектов, в том числе и портовых терминалов, поэтому обо всех проблемах, которые возникают в процессе эксплуатации элеваторов, в ней знают не понаслышке.

Какие проблемы терминалов может решить технология SENUMAC

О том, какие проблемы портового терминала может решить применение технологии SENUMAC мы изучили на примере перегрузочного комплекса «Дунайской судоходно-стивидорной компании» COFCO International в Николаеве. Здесь эта технология была внедрена и сейчас проходит ее усовершенствование по результатам испытаний.

Все перевалочные комплексы балансируют меж двух огней: с одной стороны нужно максимально быстро отгрузить судно, с другой — высокая скорость загрузки грозит аварийной остановкой маршрута. Авария вынуждает прерывать отгрузку и ликвидировать завал вручную. Кроме того, аварийные остановки приводят к износу оборудования, порче приводных электродвигателей (ПЭД) конвейеров, силовых контактов и др.

Одной из задач технологии SENUMAC является как раз недопущение подобных ситуаций. Технология позволяет смешивать в нужных пропорциях грузы из разных силосов и сохраняет транспортное оборудование, равномерно его загружая.

Как объяснил заместитель генерального директора «С-Инжиниринг» Александр Прищепа, к необходимости создания технологии SENUMAC компания пришла еще в 2010 г., после системного анализа сельскохозяйственного рынка.

«Как мы и предполагали, на сегодняшний день рынок оказался перенасыщен перевалочными мощностями. Чтобы инвестор получил прибыль, необходим инновационный подход к организации процессов перевалки, уменьшение эксплуатационных затрат. Технология SENUMAC способствует увеличению производительности, снижению энергозатрат и минимизации человеческого фактора. На сегодняшний день суммарная мощность комплексов, на которых внедрена технология — 10 млн т/год. Сейчас технология завоевывает европейский рынок», — говорит Александр Прищепа.

На самом же терминале уже успели оценить преимущества технологии. Как отметил генеральный директор терминала ДССК COFCO International Александр Молотов, в этой программе на предприятии видят большой потенциал.

Что представляет собой технология SENUMAC

О том, что же собой представляет система SENUMAC, нам рассказывает заместитель генерального директора «С-Инжиниринг» Александр Прищепа.

Технология работает на стандартном комплекте автоматизации. Никакого дополнительного оборудования не требуется. На терминале ДССК (COFCO International) в Николаеве, к примеру, установлен программно-аппаратный комплекс автоматизированной системы управления технологическими процессами от компании SIEMENS.

«По сути, технология SENUMAC — это ряд запатентованных алгоритмов, использующих принципы онлайн моделирования, гарантированного управления и функционирующих на базе цифрового двойника предприятия, — говорит представитель разработчика. На терминале построена распределенная система управления», — объяснил Александр Прищепа.

На транспортных галереях, в норийных башнях установлены системы сбора информации и управления исполнительными механизмами погрузочного процесса. Благодаря своей конструкции эта система может быть использована даже в условиях высоких механических нагрузок и образования конденсата на электронных компонентах.

«Сбор необходимой информации происходит по месту расположения датчиков, и исполнительных механизмов, за счет такой структуры значительно экономится кабельная продукция и сокращается время введения системы управления в эксплуатацию», — рассказывает Александр Прищепа.

Как работает технология

Основная проблема перегрузочных терминалов — это управление технологическим процессом погрузки зерна на судно в ручном режиме, что не позволяет обеспечивать стабильно высокую производительность при отгрузке.

Технология SENUMAC полностью освобождает оператора от ручного управления. Ему достаточно будет задать необходимые параметры в системе, и программа самостоятельно адаптирует работу комплекса для обеспечения заданной производительности. Технология SENUMAC имеет 2 основных режима работы: заданная производительность и максимальная производительность. В режиме максимальной производительности Технология SENUMAC самостоятельно определяет максимальный предел производительности для линии отгрузки, гарантирующий отсутствие аварийных остановов. Учитываются все факторы: тип отгружаемой культуры, особенности истечения зерна из силоса, колебания потока зерна и т.д.

Технология SENUMAC в онлайн-режиме проверяет загрузку самого узкого звена в маршруте — например, нории. Система с помощью специального алгоритма пересчитает производительность. Если максимальная производительность не достигнута, система плавно повышает загрузку маршрута до достижения заданной производительности.

При развитии аварийной ситуации (начало подъема уровня зерна в башмаке нории, начале переполнения бункерных весов), технология SENUMAC автоматически разгружает участок технологического процесса, на котором начал развиваться завал, исключая аварийный останов маршрута. В режиме максимальной производительности» технология SENUMAC постоянно находиться в режиме «поиска» и обеспечивает максимальную загрузку технологического оборудования.

«Основной эффект технологии — это увеличение производительности, транспортная система терминала работает в безаварийном режиме при 95-99% расчетной производительности. А также — более высокая скорость выхода работы оборудования на нужный режим и снижение времени простоя судов», — рассказывает представитель «С-Инжиниринг».

Как работают на терминале с программой SENUMAC

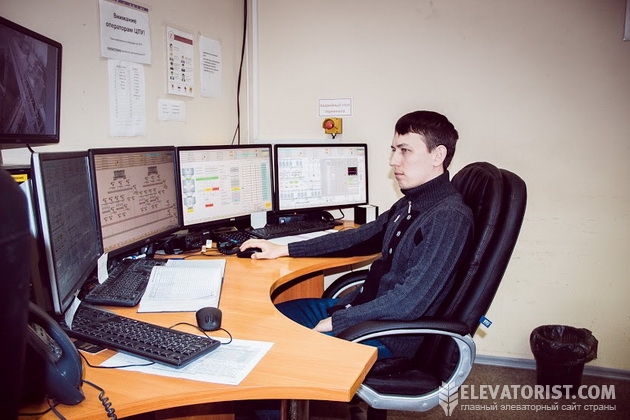

На терминале ДССК COFCO International есть Центральный пульт управления. На нем установлены 2 компьютера, у каждого— по 2 монитора. Всем комплексом управляет 1 оператор. Также есть WEB-сервер, который предоставляет доступ инженерному персоналу к системе.

Старший мастер смены Дмитрий Пелик говорит, что работать с программой просто, обучение занимает немного времени. Интерфейс для SENUMAC специалисты компании «С-Инжиниринг» создавали с учетом пожеланий заказчика, поэтому он прост и удобен.

Для начала оператор определяет, со скольких силосов будет производиться отгрузка на корабль и задает в программе культуру, которую будут отгружать. Далее подача зерна из разных емкостей будет проходить по заданному оператором-технологом «рецепту».

Дмитрий Пелик рассказывает, что дальше программа сама будет контролировать работу всех исполнительных механизмов. В зависимости от производственной необходимости, ё может быть как максимальная паспортная скорость загрузки в 1 тыс. т/ч, так и скорость в 200 т/ч. На данном этапе использование программы актуально при выгрузке с силосов, находящихся в одном ближнем к бункерным весам ряду. При работе с силосов, находящихся в дальнем от бункерных весов ряду, по причине увеличенной протяженности маршрута, программа не может выйти на стабильный режим работы, в данный момент специалисты компании «С-Инжиниринг» занимаются решением этой проблемы. А также использование программы эффективно при максимальной загрузке оборудования, при плановом снижении производительности отгрузки. Во время завершения загрузки трюмов оператору необходимо переходить на ручной режим управления задвижками.

Александр Прищепа отмечает, что производительность отгрузки на терминале без применения технологии SENUMAC зависит от мастерства оператора. Оператору-новичку необходимо не менее полугода, чтобы набраться необходимого опыта. А с технологией SENUMAC на обучение уйдет всего пара недель. И терминал не потеряет на производительности и сэкономит электроэнергию.

Одной из опций технологии SENUMAC является возможность точного дозирования продукта через бункерные весы — отпадает необходимость зачистки зерновых маршрутов и возврата продукции на склады обратным маршрутом.

Это означает, что если нужно на судно загрузить, к примеру, 11 тыс. т зерна, то система отмерит ровно 11 тыс. т (с погрешностью 10 кг). Все зерно будет выгружено в трюмы и не остается лежать на конвейере. Обычно оставшееся зерно возвращают в силос при помощи обратного конвейера, что приводит к дополнительным затратам электроэнергии. Особенно это актуально для элеваторов, на которых поточно-транспортная линия очень длинная. Есть такие терминалы, на которых длина конвейера достигает 1,5 км! На них строить байпасный маршрут вообще невозможно.

Что дала технология SENUMAC терминалу

На ДССК (COFCO International) испытания технологии SENUMAC сейчас находятся на финальном этапе. Промежуточные данные эффективности от ее внедрения уже получены и обрабатываются. На перегрузочном комплексе сравнивали результаты загрузки судов зерном одного типа в режиме ручного управления с результатами загрузки при помощи SENUMAC. Всего за время измерения эффективности работы было погружено более 250 тыс. т зерна.

1.Подтвержденные показатели экономии:

а) Увеличение производительности (уменьшение времени погрузки) на 10,2%.

б) Уменьшение удельных затрат на электроэнергию на 11%, или 170 МВ на каждый миллион тонн.

2.Подтвержденные показатели улучшения процесса погрузки судов:

а) Автоматизация процессов погрузки (экономия человеческого ресурса);

б) Автоматический режим дозирования (смешивания) при погрузке из нескольких источников (до 10 источников);

в) Исключение аварийных остановов;

г) Снижение износа транспортного оборудования;

д) Уменьшение повреждения зерна при транспортировке за счет равномерной загрузки транспортного оборудования.

Кроме того, в 4 раза выросла скорость выхода работы оборудования на режим. Также исключено влияние квалификации персонала на процесс отгрузки.

Интеллектуальные технологии как объект инвестиций

Перегрузочный комплекс ДССК был сдан в эксплуатацию в 2016 г. А решение китайской стороны об инвестиции средств в его строительство принималось в 2014 г — год, когда начались трагические события на Востоке Украины.

По словам главы набсовета компании «УКРБУД» (выступала генеральным подрядчиком строительства перегрузочного комплекса ДССК COFCO International) Василия Капацины, подготовка инвестиционной площадки потребовала внедрения высокотехнологических решений. Еще на стадии предпроекта было определено направление полной автоматизации процессов и энергосбережения на терминале, что стало решающим фактором для китайских инвесторов.

«Именно благодаря внедрению самых смелых технологий, моей команде удалось аргументировано убедить инвестора в такие трудные для нашей страны времена начать реализацию нашей инвестиционной программы», — вспоминает Василий Капацина.

По его словам, обеспечить выполнение всех требований инвесторов могли только действительно лучшие производители. Поэтому стратегическими партнерами в реализации проекта были выбраны SIEMENS и компания «С-Инжиниринг».

Василий Капацина отметил — ему очень приятно, что такие высокотехнологические эффективные решения реализовала именно украинская команда.

Майя Муха, Elevatorist.com

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет