Утворення конденсату в силосах: чому виникає і як уникнути? Поради експертів

Утворення конденсату в силосах — одна з найбільш поширених проблем під час зберігання зерна. Елеватористи називають її звичайною операційною ситуацією, пов’язаною з температурними перепадами та внутрішніми процесами в зерновій масі. Але наслідки такого явища можуть дорого обійтися підприємству: конденсат часто стає пусковим механізмом, що сприяє самозігріванню, розвитку мікотоксинів і втрати якості зерна. Тому Elevatorist.com зібрав поради експертів про те, як уникнути конденсату в силосах.

Різниця температур і правило десяти градусів

В основі появи вологи на стінках силосу лежить класична «точка роси». Коли тепле повітря, що піднімається від зернового насипу, торкається холодної поверхні (стінок або даху силоса), воно моментально перетворюється на воду.

«Конденсат буде утворюватись тоді, коли різниця температур між зерном і навколишнім середовищем становитиме понад 10 °C. Це граничний показник, уже зона ризику. Бажано досягти різниці у 3–5 °C — тоді ми уникнемо випадіння роси» — каже технічний директор ТОВ «Агро Сервіс» UkrLandFarming Ярослав Давидов.

Як розповідає керівник з виробництва групи елеваторів Західного регіону компанії МХП Володимир Струк, найчастіші подібні проблеми виникають з кукурудзою після сушарок в пік приймання.

«В інтенсивний сезон кукурудзу сушимо при агенті 110-125 °C і з температурою нагріву зерна 40-45 °C. Щоб збільшити продуктивність сушки, зменшуємо кількість зон охолодження, тобто зерно не охолоджується до потрібних температур – 10% від зовнішнього середовища. Тому якщо кукурудзу закладаємо на зберігання в силос з температурою 20-25 °C, то зерно віддає залишки тепла і в верхніх частинах силосів утворюється конденсат, — розповідає Володимир Струк.

Директор з олійно-екстракційного виробництва та «Волочиського елеватора» VITAGRO Ілля Крохмальов каже, що така ж ситуація може статися і з ранніми культурами, бо ріпак, ячмінь або пшениця часто закладаються в липні-серпні за температури +30°C. Таке зерно, закладене в силоси, довго зберігає високу температуру.

«Якщо заклали при плюс 30, а на вулиці вже мінус 10 — ми маємо величезний температурний розрив. Зерно в середині маси зберігає тепло, стінки силосу охолоджуються, і тепле повітря починає підніматися нагору, осідаючи водою на внутрішній стороні даху», — пояснює директор з олійно-екстракційного виробництва та «Волочиського елеватора» VITAGRO Ілля Крохмальов.

Експерт додає цікаве спостереження: люті морози самі по собі менш небезпечні, ніж різке потепління. Якщо при -20°C процеси в зерні зазвичай «завмирають», то як тільки приходить нульова температура, ризик конденсації злітає.

«При відлизі, коли все починає танути, з’являються ризики появи конденсату. Ми контролюємо температуру саме в такі моменти, і якщо бачимо загрозу — вмикаємо вентиляцію», — розповідає Ілля Крохмальов.

Також цікаво: Як знизити вологість кукурудзи на 2% до сушарки? Досвід елеватора агрохолдингу Кернел

Коли причина конденсату — самозігрівання зерна

Буває так, що першоджерелом проблеми стає самозігрівання зерна. Перші 1,5–2 місяці після закладання вважаються відносно безпечними, якщо вологість зерна однорідна, а смітна домішка відповідає базисним показникам. Але на 3–4 місяці зберігання починається так званий критичний період: саме тоді найчастіше фіксують перші осередки самозігрівання, які без належного контролю можуть стати джерелом конденсату.

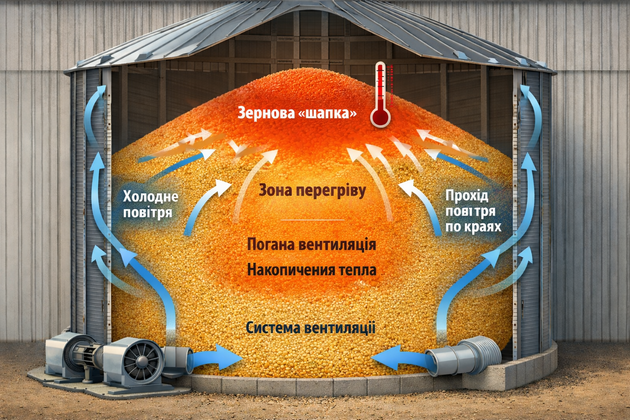

Система вентиляції в силосі не завжди може впоратися з осередками, де піднімається температура. Як пояснює експерт Ігор Проценко, причина часто криється в самій конфігурації заповненого силосу. Коли зерно засипають «під зав’язку», зверху утворюється конус, який працівники елеваторів називають «шапкою». Повітряні потоки в силосі поводяться як рідина: рухаються шляхом найменшого спротиву, тому зерновий конус ускладнює провітрювання.

«У силосі найменший спротив там, де рівень зерна мінімальний — тобто біля стінок. А найбільший спротив на верхній частині конуса, де шар зерна найбільший. Активна вентиляція видуває тепло по краях, але через саму «шапку» повітря проходить дуже повільно і замість видування тепла, навпаки, концентрує його в верхній частині конуса», — розповідає Ігор Проценко.

Коли зерно не продувається в центрі цього конуса, починаються процеси, які фахівці називають «повільним окисненням». Ігор Проценко зазначає, що це лише культурна назва звичайного гниття.

«Коли зерно гниє — виділяється тепло. Це як старий трухлявий пень у лісі: якщо засунути руку всередину, там буде відчутно тепліше, ніж зовні. У моїй практиці були випадки, коли після кількох днів інтенсивного продування температура зерна на вершині конуса не падала, а навпаки — досягала 50–60°C. Уся волога й тепло акумулювалися саме в цій непродувній зоні», — зазначає Ігор Проценко.

Таке локальне перегрівання стає пусковим механізмом утворення конденсату: тепла пара з «гарячого» центру піднімається до даху, перетворюється на вологу і повертається в зерно у вигляді вологи.

Зверніть увагу: Мороз і елеватор: коли мінус на вулиці додає ризиків

До чого призводить конденсат в силосах

Утворення конденсату та самозігрівання в силосі псує якість зерна і вимагає додаткових зусиль від працівників для усунення наслідків.

Висока вологість у зонах конденсації стає каталізатором для розвитку плісняви та грибків — в зерні росте показник мікотоксинів. Таку партію неможливо продати за нормальною ціною, а іноді й взагалі небезпечно використовувати. Крім того, тепло й волога «будять» шкідників, які в сухому та холодному зерні перебувають в анабіозі. Активна життєдіяльність комах додає ще більше тепла в систему і прискорює процеси самозігрівання.

Волога, що скапує з даху, насамперед зволожує верхній шар зерна. Воно проростає, і в силосі утворюється «корж», який треба прибирати практично голими руками. Ще гірше, коли тепле зерно прилипає до холодних стінок силосу. Це призводить до великих збитків не лише через псування партії зерна, а й через складність очищення.

«Зерно поприлипає до стінок зсередини, і потім його треба буде чистити. А це втрачений тоннаж та величезні витрати на саму зачистку», — зазначає Ілля Крохмальов.

Що робити для уникнення проблеми?

Закладання зерна в силос

Ефективне зберігання починається з жорсткого контролю трьох базових показників: вологості, температури та чистоти зерна ще до того, як воно потрапить у силос. Експерти наголошують, що порушення хоча б одного з цих параметрів робить появу конденсату майже неминучою.

Особливу увагу слід приділити зерну після сушіння. Однією з головних помилок є закладання зерна в силос «гарячим» одразу з сушарки. Ілля Крохмальов зазначає, що це створює занадто високий температурний контраст, який важко подолати пізніше.

«Сьогодні є тренд: щоб збільшити продуктивність зерносушарок, після них ставлять окремі охолоджувачі. Сушка працює тільки на нагрів, а охолоджувач виконує свою роботу окремо. Температура зерна на виході не має перевищувати 30 °C. Якщо ми закладаємо його охолодженим, ризик самозігрівання та конденсату суттєво падає», — пояснює експерт.

Не менш важливим є засміченість зерна. Під час завантаження силосу відбувається процес самосортування: легкі домішки та сміття концентруються зазвичай у центрі під завантажувальним лотком. Якщо зерно недостатньо очищене, ці осередки сміття стають першими точками самозігрівання.

«Вони мають іншу теплопровідність і вологість, що провокує розвиток шкідників та виділення тепла, яке згодом підніметься вгору і випаде конденсатом на даху», — каже Ярослав Давидов.

У компанії «Зерновий Дім» радять: для зменшення ефекту самосортування зерна під час завантаження силоси доцільно облаштовувати гравітаційними розподільниками потоку зерна. За словами експертів, гравітаційні розподільники забезпечують рівномірне заповнення об’єму силоса та знижують концентрацію дрібних частинок у центральній зоні без використання моторів, ременів чи автоматики, — відповідно покращуються умови аерації й газообміну зерна в ємності.

Термодатчики

Експерти рекомендують використовувати постійний температурний моніторинг — це єдиний спосіб відстежувати стан зерна. В силосах для цього використовують термопідвіски.

«Датчики мають стояти через кожні 3 метри за висотою силосу, починаючи від підлоги. Їхня кількість залежить від діаметра: якщо силос має 18–20 метрів у діаметрі, потрібно встановлювати 18, 20 або навіть 24 термопідвіски. Тільки так можна побачити реальну картину в усьому об’ємі зерна», — зазначає Ярослав Давидов.

За словами Іллі Крохмальова, саме динаміка показників дозволяє виявити проблему на ранній стадії.

«Ми розуміємо, що середня температура по датчиках, наприклад, 16 °C. Якщо в якійсь зоні вона починає раптово зростати — там щось відбувається, зерно почало грітися і треба негайно вмикати вентиляцію або планувати перекачування», — каже Ілля Крохмальов.

Витяжні вентилятори

Коли працюють нижні вентилятори, вони витісняють тепле повітря під дах силосу. Якщо воно там затримається — конденсат неминучий. Ілля Крохмальов пояснює, що вентиляція має бути комбінованою.

«У силосах є і верхній витяжний вентилятор, і нижній притяжний. Коли знизу холодним повітрям видуваєш тепло наверх, витяжні вентилятори мають його підхопити й вивести назовні. Вони для того і створені, щоб не утворювався конденсат і вологу просто витягувало з-під даху», — пояснює директор «Волочиського елеватора».

Вивантаження «шапки»

Проте експерти кажуть, що сама по собі вентиляція може бути неефективною через верхній конус зерна в силосі. Ігор Проценко пропонує технологічне рішення, яке називають «зняти шапку». Суть методу полягає в тому, щоб після повного завантаження силосу вивантажити невелику частину зерна — близько 8–10% від обсягу.

«Свідомі фахівці знають: цю верхню шапку треба спускати. І робити це не просто до горизонталі, а навіть формувати «зворотну шапочку» — тобто невелику вирву всередині. Тоді зерно продувається максимально ефективно, і тепло не акумулюється в центрі. Так, ви трохи втрачаєте в об’ємі зберігання, але це набагато вигідніше, ніж потім запускати в силос «сталкерів», щоб вони вручну знімали пророслу кірку», — пояснює Ігор Проценко.

Експерт з МХП також розповідає, що на елеваторах компанії користуються цим способом.

«У силосах, де немає верхніх вентиляторів, стараємося прибрати конус зерна. Для цього заповнюємо силос до датчиків верхнього рівня, чекаємо день-два, щоб зерно стабілізувалося вентилюванням. Після цього вивантажуємо частину зерна, щоб забрати верхній конус. Цим ми значно знижуємо ризик утворення конденсату у верхній частині силосу», — пояснює Володимир Струк.

Рішення для кращої циркуляції повітря

Експерти кажуть, що зараз на ринку стають стандартом спеціальні конструктивні рішення для кращої циркуляції повітря в силосі.

«Є ще конструкція, яку наприкінці нульових розробила компанія Brock — по периметру силосу робиться зазор між покрівлею і стінкою, який зашивається сіткою. Це сприяє тому, щоб надлишкова волога виходила безпосередньо за межі силосу. Зараз такі рішення пропонують і інші провідні світові виробники, у свій час аналогічне рішення покрівлі силосу реалізував «ВаріантАгроБуд», — каже Ігор Проценко.

Робота на випередження та перекачування зерна

Іноді простої вентиляції недостатньо, особливо якщо зерно було закладене з порушенням режимів або має високу засміченість. У таких випадках фахівці радять не чекати проблем, а «освіжати» зерно заздалегідь.

«Якщо відвантажень найближчим місяцем не планується, а температура на вулиці знижується — краще перекинути це зерно «сам на сам» або з одного силосу в інший. Це дозволяє збити температуру і перезавантажити силос уже з тими показниками, які відповідають навколишньому середовищу», — каже Ілля Крохмальов.

Такий процес хоч і витратний, але необхідний, якщо осередок зігрівання вже виявлений і вентиляція не дає результату.

«Якщо термопідвіски показують проблему, можна вентилювати, але не завжди вдається добитися ефекту. Якщо там вже сформувалися великі осередки шкідників, то ліквідувати це можна тільки перекачуванням зерна через сепаратори, щоб фізично видалити джерело тепла та вологи з зернової маси», — пояснює Ярослав Давидов.

Крім того, ефективним способом запобігання конденсату є профілактична вентиляція в холодний період, що знижує температуру зерна до рівня зовнішньої.

«В кращі часи — без проблем з електропостачанням, коли вартість електроенергії не мала критичного значення, а зими були холодними — елеватористи користувалися дуже гарною практикою профілактичної продувки силосів, так званої холодної консервації. Це робили в силосах, куди партії закладали на довгострокове зберігання. Активну вентиляцію вмикали в сухі морозні дні, допоки зерно промерзало до температур, наближених до навколишнього середовища. Тоді при вивантаженні силосу навіть влітку спостерігалося зменшення вологості на 0,3–0,5% і низька температура зерна, порівняно з зовнішнім середовищем. Іноді в великих силосах різниця складала 15–20 градусів», — зазначив Ігор Проценко.

Олена Гайдук, Elevatorist.com

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет