Як знизити вологість кукурудзи на 2% до сушарки: досвід елеватора агрохолдингу Кернел

На елеваторі в оперативних силосах можна не лише тимчасово зберігати зерно, але й «знімати» кілька відсотків його вологи перед подачею у зерносушарку. Це своїми дослідженнями довела команда Департаменту зберігання агрохолдингу «Кернел».

Про результати дослідів на форумі «Власний елеватор» розповів керівник Веснянської дільниці ПрАТ «Полтавське ХПП» Євген Деркач.

За його словами, на елеваторі і раніше виникали ситуації, коли в гарячий сезон зерно в оперативних силосах чекало своєї черги на сушарку по кілька діб. Щоб не допустити критичної ситуації з самозігріванням, працівники підприємства додавали в силос до «старого» збіжжя свіже зерно.

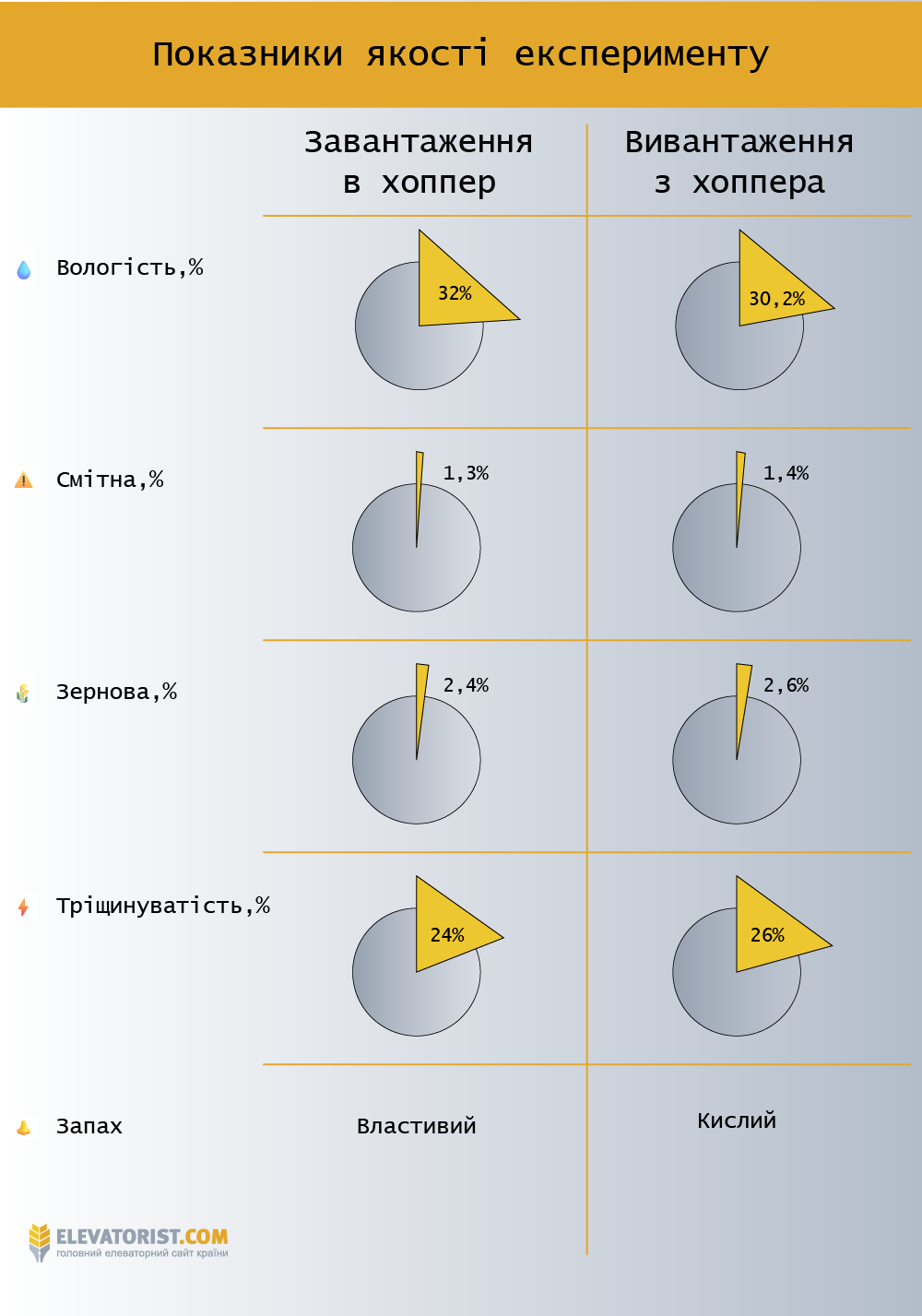

«Цього разу з'явилося бажання перевірити процес вже з фіксованими результатами та з науковим підходом. Разом із командою Департаменту зберігання компанії ми обговорили механізм процесу і втілили його у життя. Результат порадував. Ще до закладення у зерносушарку ми в хопері знизили вологість кукурудзи на 2%», — говорить Євген Деркач.

Параметри закладки та умови дослідження

Для дослдіження використали хопер із конусним дном виробництва KMZ Industries. Через нього пройшла партія кукурудзи загальним об'ємом 1450 тонн. Із них 800 тонн зерна заклали відразу, а 600 тонн додавали потім — це було так зване свіже зерно.

- Температура закладки зерна в силос була 5–10°C, що відповідало температурі навколишнього середовища.

- Смітна домішка становила — 2%.

- Зерно сушили на шахтній сушарці CHIEF CD 20/96.

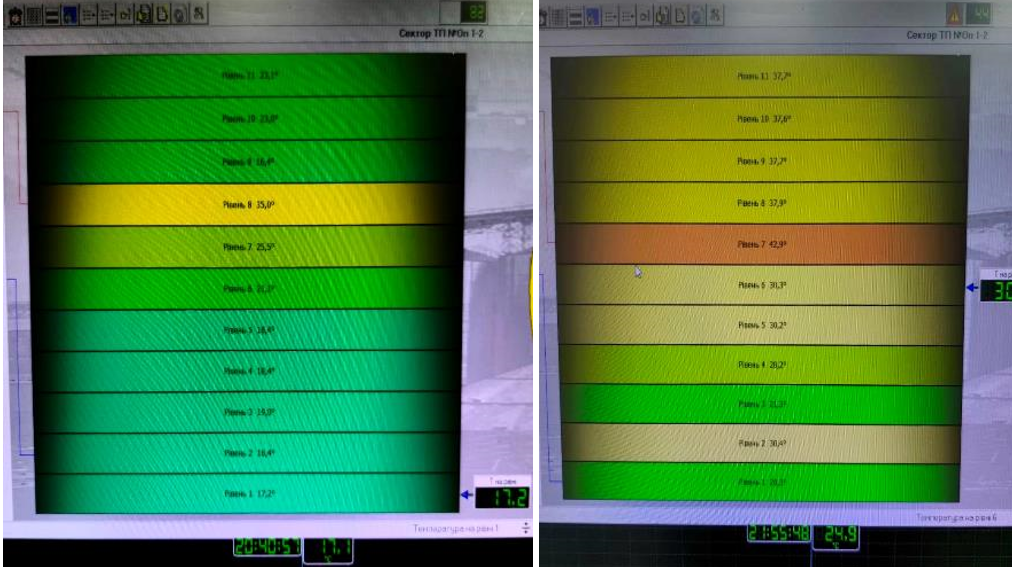

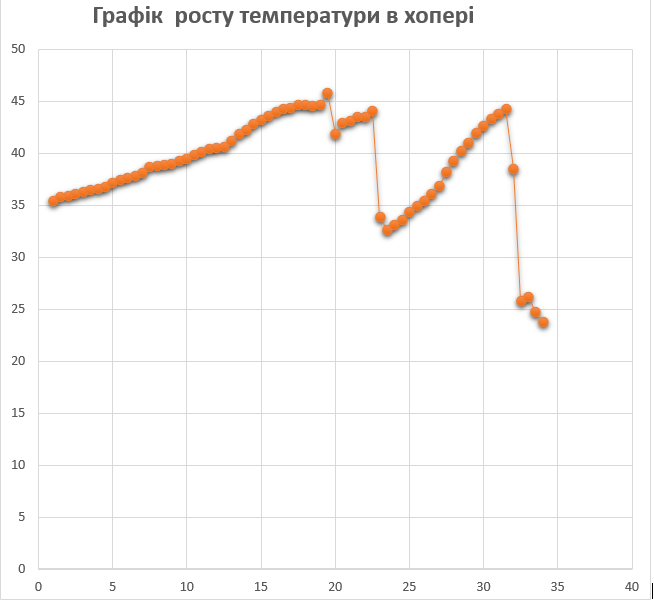

«Ми заклали в хопер 800 тонн кукурудзи з вологістю 32% і середньою температурою 10°C. Зерно у хопері відлежувалося 3 доби. За цей час температура поступово піднялась до 35 °C. Далі ми включили активне вентилювання, довели температуру до 45 °C, і почали подавати кукурудзу у сушарку. Паралельно в хопер довантажували свіже зерно»,— пояснює процес директор підприємства Євген Деркач.

Тобто, у хопері температура зерна без активного вентилювання перші три доби зростала від 5°C до 35 °C. А з активним вентилюванням за 20 годин вона піднялась до 45 градусів. При цьому температура зернової маси росла, незважаючи на довантаження в хопер холодного зерна.

Результатом стало зняття 2% вологості ще до подання у сушарку.

Модернізація вентиляції

Ключовою умовою успіху цього процесу є посилення вентиляції оперативного силоса. Штатну систему вентиляції хопера, а це 4 вентилятори загальною потужністю 6 тис. м³/год, демонтували. Замість неї встановили два відцентрових вентилятори від силосів постійного зберігання.

«За підрахунками продуктивність вентиляції зросла до 12 тис. м³/год, тобто вдвічі в порівнянні зі штатною продуктивністю», — підкреслює Євген Деркач.

За його словами, якщо на хоперах будуть слабенькі вентилятори, то працювати ця система не буде, тому що зерно не дійде до аеробного дихання.

Суть методу полягає саме в управлінні біологічними процесами всередині зернової маси. При інтенсивному подаванні кисню мікрофлора зерна активізується, починається розклад глюкози на вуглекислий газ та воду з виділенням значної кількості тепла. Хоча в результаті виділяється вода, за рахунок високої температури вона перетворюється на пару, і частково виводиться разом із вуглекислим газом при вентилюванні.

Результатом цього процесу є так зване «біологічне підсушування». Завдяки внутрішньому теплу волога з центру зернівки починає переміщуватися до її поверхні (дифузія). Коли таке зерно потрапляє в сушарку, вона випаровується значно легше, ніж у «холодному» зерні.

Критичні межі та ризики

У цьому процесі є тонка межа між корисним та небезпечним, і щоб її не перейти, потрібно чітко слідкувати за температурним режимом. Наприклад, якщо включити вентиляцію, коли температура зерна буде вже, наприклад, 45°C, і розігнати її ще на 10°C, почнеться інтенсивне виділення пару, яке спричинить утворенню високого відсотка пошкодженого зерна.

Крім цього, інтенсивне виділення пару приводить до проблем з технологічною лінією: спрацюють індукційні датчики підпору, через те, що налипає сміттєва домішка. Після сушіння в зерні буде присутній кислий запах.

«В нашому випадку кислого запаху після сушіння не відчувалось, хоча до сушки він був присутній. Також у нас майже не було зіпсованого зерна, можливо, до 1%. Тому тримати температуру самозігрівання не вище 45 °C — дуже важливо. Якщо перейти цю межу, починається псування продукції», — наголошує керівник.

Ще один момент, на який обов’язково потрібно звертати увагу — це коректне розвантаження та завантаження зерна.

«Виробники хоперів, коли почують про наше дослідження, піднімуть хвилю критики, бо в паспорті експлуатації хопера вказано, що забороняється проводити вивантаження при роботі вентиляції. Або забороняється, наприклад, проводити одночасно вивантаження і завантаження хопера. Тобто в цьому досліджені ми цілеспрямовано порушили два правила — вентилювали, вивантажували і ще, крім того, довантажували хопер. Але ми все зробили нормально, бо процеси були під контролем»,— говорить Євген Деркач.

Аварійних ситуацій не сталося саме тому, що хопери порційно вивантажували і порційно ж завантажували. Різких стрибків по втраті об'єму зерна не було.

Не могло тут бути і вибуху зернового пилу, тому що в хопері знаходилось зерно з високою вологістю.

Однак, потрібно розуміти, якщо у спеціалістів на якомусь елеваторі немає достатнього досвіду, краще з цим методом сушіння не ризикувати, бо можуть бути негативні наслідки.

«Ще раз наголошую, ми кожну годину завантажували хопер по 40-45 тонн, але ми їх ділили по 1,5 тонни за одну порцію, виходило приблизно 30 порцій. Тобто вивантаження і переміщення порції зерна з верхньої частини хопера в нижню йшло досить повільно», — розповідає спеціаліст.

Отримані результати та висновки

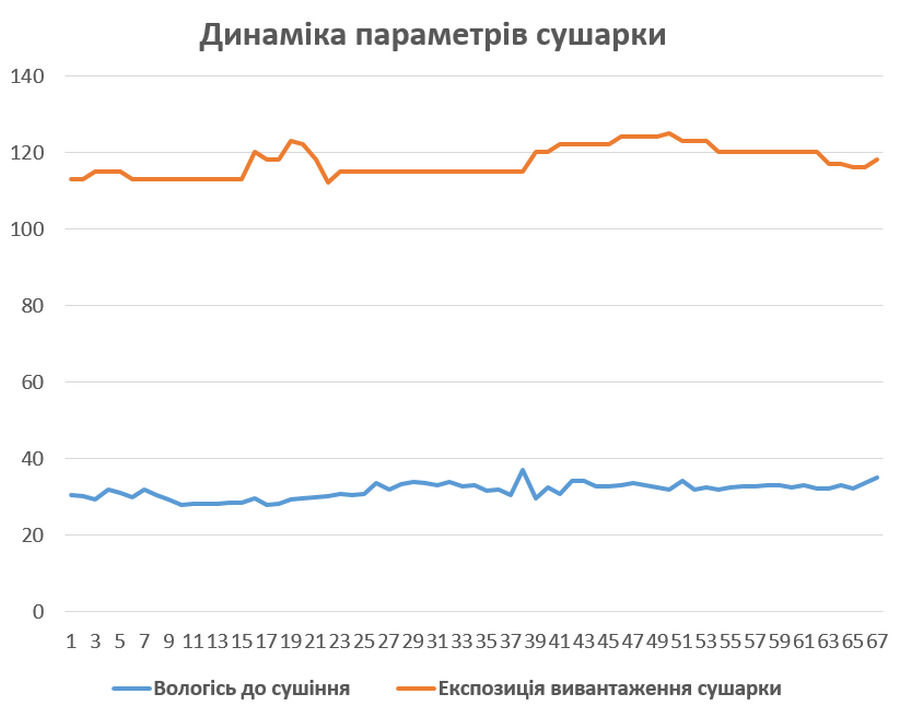

Євген Деркач розповів, що після завершення дослідження дещо скептично поставився до результатів, бо на перший погляд, продуктивність сушарки не змінилася (час експозиції залишився в межах 115–120 секунд), але детальний аналіз разом з командою Департаменту зберігання виявив приховані ефекти.

В першу чергу при такому методі зерносушарка показує більш стабільну роботу із дуже вологою кукурудзою. За словами Євгена Деркача, коли на сушку почало заходити зерно з вологістю 35-36% (замість початкових 32%), сушарка продовжувала працювати в тому ж темпі, не сповільнюючись. Тобто, попередній підігрів дозволив «проковтнути» зайву вологу без втрати продуктивності.

Якщо використовувати дві сушарки (розігрівати в одній, досушувати в іншій), зменшиться відсоток битого зерна. Завдяки плавній термодифузії зернівка не «загартовується» і не тріскається від різких перепадів температур.

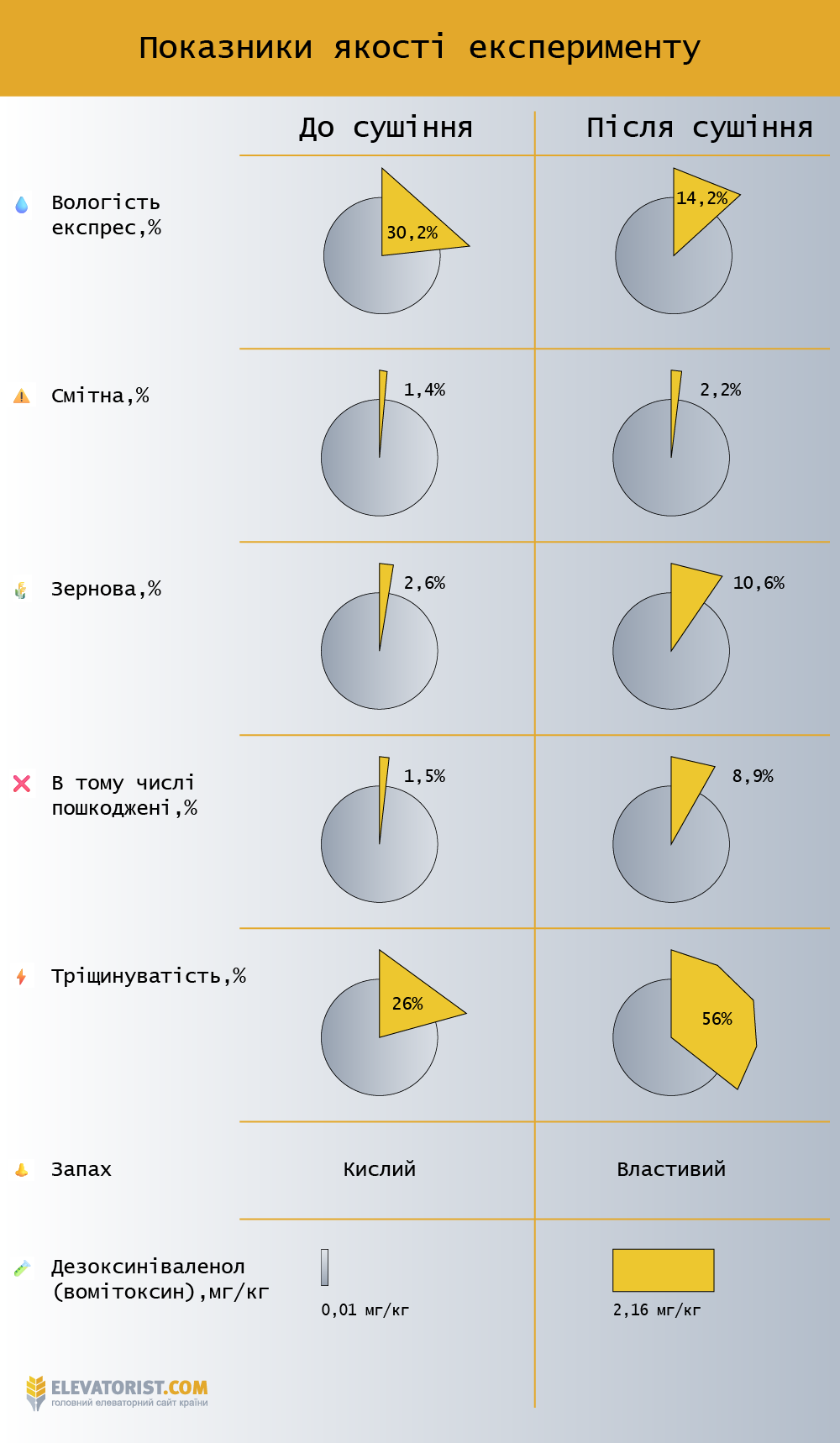

Проте є моменти, над якими ще потрібно працювати. Спостерігалось збільшення вмісту мікотоксинів до 2,16 мг/кг (за умов класичного сушіння вміст мікотоксинів у кукурудзі становив 0,01 мг/кг).

Дослідження підтвердило, що в хоперах можна одночасно вентилювати, завантажувати та вивантажувати зерно, якщо робити це порційно та під суворим контролем, попри обмеження в паспортах заводів-виробників.

Отож хопери мають додаткові функції. Вони забезпечують відлежування зерна, для рівномірного розподілу вологи в зерновій масі. В них зерно окислюється, що необхідно для самозігрівання. Плюс в хопері відбувається попередній підігрів свіжого зерна перед подачею в зерносушарку.

Євген Деркач говорить, ураховуючи реалії сьогодення, коли в сезон заготівлі зерна існує дефіцит енергоресурсів та зростання їхньої вартості, цей метод має право на розвиток і вдосконалення.

Інна Воробйова, Elevatorist.com

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет