Cеменовский элеватор — флагман Астарты

Охарактеризовать «Семеновский элеватор» агрохолдинга «Астарта-Киев» можно несколькими цифрами: объем единовременного хранения —120 тыс. т; максимальное количество принятого зерна за сутки — 6 тыс. т; объем битого зерна за сезон — 0,7%. Для тех, кто не очень разбирается в элеваторах, расшифруем. Зернохранилище имеет достаточно большой потенциал в хранении, быстро принимает и отгружает зерно, и при этом очень бережно с ним обращается. Но это еще не все. Предприятие буквально начинено техническими «лайфхаками», которые улучшают его производительность и позволяют качественно подрабатывать зерновые и масличные. Возможно что-то из того, что работает на «Семеновском», вы уже внедрили у себя, а что-то сможете перенять.

Коллектив формировали во время строительства элеватора

«Семеновский элеватор» сравнительно молодое предприятие. Его начали строить в 2018-ом году в рамках инвестиционной программы «Зерно Астарты», и запустили в работу в июне 2019 года. Элеватор строили для того, чтобы принимать в преимущественно продукцию своей компании, однако так получилось, что первое зерно на предприятие поступило от сторонних поклажедателей. Наверное, это был знак, ведь на третий год своей деятельности зернохранилище меняет формат работы и ставит цель — значительно увеличить долю продукции от третьих лиц.

Уже на этапе строительства компания начала подбирать руководящие кадры для предприятия, поэтому директор элеватора Сергей Прокопов и главный инженер Александр Бондаренко знают на зернохранилище каждую гаечку и каждое крепление — элеватор рос на их глазах, и с их участием. Такое глубокое понимание всех технических процессов позволяет руководителям очень гибко настраивать работу элеватора и постоянно повышать его эффективность.

На элеваторе установлено 17 силосов на плоском основании «Вариант Агро Строй» — 9 из них имеют объем 8,5 тыс. тонн, 8 силосов — по 5,5 тысяч тонн. Установлено также 9 оперативников с объемом хранения 1 тыс. тонн каждый, этого же производителя.

Хотя «оперативники» здесь многофункциональны. Технология на элеваторе построена таким образом, что силосы с конусным дном выполняют несколько задач — их используют как для накопления влажного зерна перед сушкой, так и для хранения небольших партий зерновых и масличных.

«Такие объемы по единовременному хранению дают возможность потенциально принимать и подрабатывать 9 тыс. т продукции в сутки. Однако пока что этот потенциал в полную меру мы не использовали. За два года, которые мы проработали, максимальное количество принятого зерна за сутки было 6 тыс. тонн»,— говорит Сергей Прокопов.

Все процессы на приемке механизированы, отбор проб проводится пневматическим пробоотборником, участие людей минимально. На элеваторе засекали время обслуживания одной машины — от взвешивания и до выезда авто с территории элеватора проходит — до 8 минут.

Элеватор имеет три независимых линии приемки зерна, три завальных ямы вместимостью 200 тонн каждая. На «Семеновском элеваторе» могут одновременно принимать или три разные культуры, или одну культуру, но с разными качественными показателями.

«Зернохранилище спроектировано и построено таким образом, что мы имеем 5 независимых линий для хранения продукции. Если мы одновременно будем принимать, к примеру, три культуры, то можем их распределять по 5 линиям»,— объясняет начальник эксплуатационно-технологического отдела департамента элеваторного бизнеса компании «Астарта-Киев» Игорь Проценко.

Практически все оборудование «Семеновского элеватора» — отечественное. Исключение составляют итальянские зерносушилки Strahl производительностью 80 тонн в час при работе с кукурузой влажностью 24%. Зерносушилки работают на две независимые линии сушения.

Игорь Проценко рассказывает, что к подбору оборудования для «Семеновского элеватора» в компании подходили очень тщательно. Это не были тендер на поставку, к примеру, силосов или транспортного оборудования, в котором компании предлагали свои варианты. Наоборот — компания выдвигала свои требования к оборудованию, а производители стремились их выполнить.

«Мы не указывали производительность оборудования — она у всех производителей относительная и меняется в зависимости от условий работы и качества зерна. Мы указывали физические показатели. Оговаривалось все: сечение короба, обороты, требования к приводам. Все производители, которые участвовали в наших тендерах, согласились изготавливать оборудования по нашим требованиям. Мы все четко прописывали, поэтому претензий к оборудованию сегодня не возникает»,— делится опытом Игорь Проценко.

Сепараторы на высоте 35 метров и лифт на открытой рабочей башне

К размещению очистного оборудования на «Семеновском элеваторе» тоже подошли творчески. Высота рабочей башни здесь — 49,5 метров. И это не случайные параметры, если добавить еще полметра, то пришлось бы делать сигнализацию для самолетов, а так все стандарты выполнены.

Кроме этого «Семеновский элеватор», возможно, единственный из современных зернохранилищ в Украине, где на открытой рабочей башне есть грузопассажирский лифт.

Сайт Elevatorist.com оценил его работу — на верхнюю точку мы поднялись за несколько секунд — сберегли ноги и обошлись без одышки.

Установили лифт по объективной причине — три сепаратора первичной очистки «Луч-200» компании «ОЛИС» на зернохранилище разместили на высоте 35 метров. Для того чтобы это оборудование обслуживать без больших усилий, понадобился подъемник — ведь такие большие агрегаты требуют дополнительных крупногабаритных сит и дополнительного контроля.

«Мы вынесли сепараторы первичной очистки на отметку, позволяющую загружать основную и оперативную емкости за один подъём. Включаем только одну норию, очищаем зерно и направляем его либо в силос для длительного хранения, либо в оперативник. Как правило, такие операции выполняют в два подъема. Мы смогли сократить маршрут, что позволило уменьшить травмирование зерна»,— объясняет Игорь Проценко.

Размещение лифта внесло определенные сложности в проектные решения. Но компания обратились к профессиональным проектантам, которые помогли воплотить эту идею без утяжеления рабочей башни. Кстати, интересно, что сама рабочая башня смонтирована преимущественно на болтах — без использования сварки.

Были сложности и с подбором самого лифта. В Украине такие механизмы не изготавливают, поэтому подъемник на «Семеновском элеваторе» установили зарубежного производства.

На высоте 25 метров установлены две независимые линии вторичной очистки, что дает возможность элеватору доводить зерно до кондиционных показателей уже после хранения — при отгрузке в вагоны или на автотранспорт. На эту площадку тоже можно добраться с помощью подъемника.

«Сепараторы вторичной очистки на «Семеновском элеваторе» также компании «ОЛИС» — это «Горизонт-24» с аспираторами с замкнутым контуром. Это первый случай установки таких сепараторов на элеваторе, где принимают все культуры»,— рассказывает Игорь Проценко.

По его словам, чтобы добиться нужных параметров работы очистного комплекса, специалисты элеватора во главе с директором обратились к компании «Олис» с инициативой по усовершенствованию сепараторов:

«Нужно отдать должное компании, они были заинтересованы в том, чтобы сделать свой агрегат эффективнее, поэтому учли все наши замечания. В итоге после усовершенствования мы добились хороших результатов по очистке подсолнечника».

По словам директора элеватора Сергея Прокопова, «ОЛИС» добавил в сепараторы третий короб для сброса продукции, что позволило равномерно распределять зерно по всей площади сит и получить нужную продуктивность зерноочистительной машины. Усовершенствовали также аспиратор.

Щадящие технологии

Все оборудование на элеваторе скомпоновано в технологическую схему таким образом, чтобы быстро принимать и отгружать зерно и при этом минимизировать травмирование продукции.

Как уже было сказано, для снижения боя зерна на элеваторе уменьшили количество подъемов.

«Мы поднимаем зерно при приемке на очистку и сушку, а затем при транспортировке в силос. То есть здесь у нас два подъема. А после хранения — еще один подъем для того, чтобы подработать или просто скомпоновать зерно по качеству, и напрямую подать его в вагоны»,— говорит Сергей Прокопов.

Сегодня на «Семеновском элеваторе» показатель битого зерна за весь сезон составляет 0,7%, однако там уверены, что с учетом еще не отгруженной продукции по итогу сезона эта цифра уменьшится.

Кроме сокращения подъемов, на «Семеновском элеваторе» уделили также большое внимание конструктиву транспортного оборудования — конвейерам и самотекам. На длинные расстояния установили более щадящие ленточные транспортеры, на короткие — цепные. На цепных транспортерах ограничили скорость движения, самотеки футеровали полиуретаном.

«Скребковые конвейеры оснащены полиуретановыми скребками, которые также уменьшают бой. Нории на элеваторе с пластиковыми ковшами. Днище транспортеров футеровано высокомолекулярным антистатическим полиэтиленом. Он отработал два сезона, нареканий нет»,— говорит Сергей Прокопов.

Кроме этого, стремясь минимизировать бой продукции, элеватор выдерживает правильные технологии работы с зерном. Всем известно, что наиболее капризная в плане трещиноватости — кукуруза. На «Семеновском элеваторе» ее не пересушивают, засыпают в силос только на зерновую подушку, тщательно следят за качеством и температурами.

Если зерно поступает на элеватор не очень влажное, сушилки работают в щадящем режиме. Вторичную очистку проводят уже при отгрузке, чтобы лишний раз не травмировать зерно.

«До Семеновского элеватора я работал на зернохранилище с железобетонными силосами, поэтому у меня есть, с чем сравнивать. Там мы получали от 1% до 2% битого зерна, здесь меньше одного процента — это хороший показатель»,— отмечает директор элеватора.

Автоматизация и прозрачность всех процессов

«Семеновский элеватор» полностью автоматизирован. Там установлена система контроля движения продукции. Начиная с весовой, и заканчивая точкой разгрузки, все отслеживается с помощью программы, в разработке которой принимали участие специалисты «Астарта-Киев». Автоматизация помогает снять риски вмешательства людей в процесс определения качества и веса.

«Если автомобиль зашел на весы, то задача специалиста по учету и контролю всего лишь нажать нужную кнопку, и показатели веса автоматически подтянутся в систему. Никакого ручного ввода. Также в лаборатории качество продукции (влажность, показатели класса пшеницы, и так далее) определяются на приборах «Инфратек», «Акваматик», поэтому вся эта информация автоматически попадает в систему, и влияние человеческого фактора исключается»,— объясняет Сергей Прокопов.

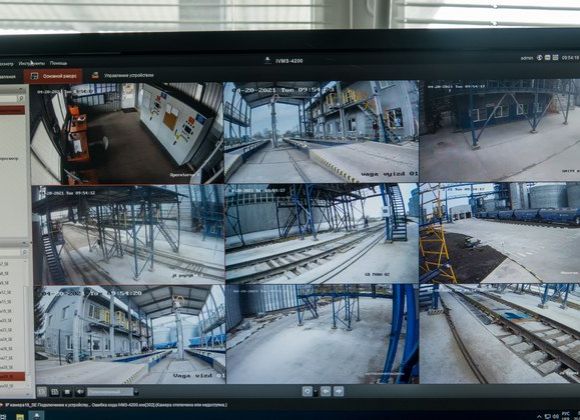

Технологическая схема элеватора с работающими процессами в режиме on-line, выведенная на монитор, есть у всех работников, которые задействованы в процессе — в лаборатории (что на нашей памяти посещения элеваторов видим впервые), у операторов, главного инженера и директора. Когда оператор изменяет какую-то технологическую цепочку, это видят все сотрудники, занятые на предприятии.

Такая прозрачность действий позволяет отрегулировать слаженность в работе всех подразделений элеватора. Все работают в общей системе, поэтому не бывает ситуаций, когда, к примеру, лаборатория «штампует» машины на приемку, а в тоже время на производстве где-то случился форс-мажор, и на территории накапливается очередь автомобилей.

«Лаборант не ждет звонка от оператора, от мастера, что стал маршрут, остановилась сушилка, какие-то проблемы с сепаратором, он это все видит на экране. В каждом подразделении есть видеокамеры — в весовой, лаборатории, у операторов. У нас есть даже камера на площадке, где находятся сепараторы, и человек, который управляет всем технологическим процессом, через камеру контролирует работу очистных машин»,— рассказывает Игорь Проценко.

Также оператор видит на экране, сколько у него на подходе находится машин, какие нужно давать нагрузки оборудованию на элеваторе, чтобы быстро выполнить все процессы.

Один оператор руководит и работой всех технологических линий и все находится в одном помещении.

«В операторской находится главный пульт управления элеватором. Разработчик — компания «Инновинпром». Также здесь находятся терминалы тензометрических весов, линий ж-д отгрузки, пульты управления зерносушилками. То есть у нас один оператор-аппаратчик 5 разряда управляет и сушилками, и технологическими процессами. Вся информация, которая есть на пультах управления сушилок, дублируется на мониторах, расположенных рядом с главным монитором управления всем элеватором. Оператор одновременно видит все — и пульт, и зерносушилку, и видео с камер наблюдения»,— показывает нам сердце элеватора начальник эксплуатационно-технологического отдела департамента элеваторного бизнеса компании «Астарта-Киев» Игорь Проценко.

Он рассказал, что на элеваторе работают аппаратчики 3-го, 4-го и 5-го разрядов. Специалисты 5-го разряда управляют элеватором и зерносушилками, под контролем операторов 4-ого разряда сепараторы и сушилки, ну, а третий разряд — это менее квалифицированный персонал, который занимается приемом автотранспорта, погрузкой вагонов, несложными ремонтами, и так далее.

Кстати, помимо того, что руководители видят все маршруты, на элеваторе записываются все технологические операции, и их можно просмотреть задним числом, проанализировать нагрузки.

«Это борьба с простоями, холостым ходом, недозагруженостью оборудования. Специалисты проводят анализ работы смен, видят, как они сработали, и задают вопросы ответственным, операторам и мастерам по поводу холостого хода, который очень легко прослеживается по нагрузке оборудования. Если это просто идет очистка маршрута, тогда вопросов нет. Если маршрут проработал более 10 минут, то понятно, что он работал вхолостую, так как оператор где-то отвлёкся, чего-то ни увидел, что-то ему помешало, и соответственно он вовремя этот маршруты не выключил»,— говорит начальник эксплуатационно-технологического отдела департамента элеваторного бизнеса компании «Астарта-Киев».

Такая система управления внедряется на всех зернохранилищах «Астарта-Киев».

Современная лаборатория

Лаборатория «Семеновского элеватора» аккредитована для работы со всеми культурами и оснащена самым современным оборудованием для проведения необходимых анализов, поэтому основные показатели здесь получают очень быстро.

В прошлом году все агропредприятия «Астарта-Киев» начали работать с высокоолеиновым подсолнечником, поэтому на элеваторе также приобрели приборы для определения олеиновой кислоты и масла в подсолнечнике.

Как и остальные подразделения, лаборатория «Семеновского элеватора» включена в общую автоматизированную программу. Данные с экспресс-анализаторов попадают в нее автоматически, а сорную примесь вводят вручную.

Для ускорения отгрузки зерна в текущем году на элеваторе планируют оборудовать рабочее место лаборанта непосредственно на производстве — в помещении, где находятся операторы.

«Бывают моменты, когда нет приемки, но идет одновременно очистка и отгрузка. В таких случаях тратится лишнее время на перемещение пробы с производства в лабораторию или от сепаратора в лабораторию. В прошлом году лаборанты взяли необходимое оборудование и обосновали себе рабочее место на производстве. При этом время на принятие решений сократилось в разы. Лаборантам не нужно бегать по территории — отобрали пробу, там же возле оператора сделали разборку, и сразу мастер получил ответ, что ему делать с зерном — загружать в вагоны из силоса; отправлять на подработку, либо компоновать из разных силосов, чтобы получить нужную по контракту партию»,— делится опытом Игорь Проценко.

Кстати, в помещении лаборатории мы подсмотрели тоже несколько «лайфаков». Например, обесшумливание циклонов и разделитель, которые предотвращает рассыпание зерна при отборе проб.

Приемка и отгрузка зерна на элеваторе

«Семеновский элеватор» маршрутный — 54 вагона загружают там за 20 часов. Зернохранилище имеет две независимые линии железнодорожной отгрузки, которые дают возможность одновременно отгружать две культуры. Фронт подачи вагонов составляет 32 вагона одновременно, то есть по 16 вагонов на каждую линию.

«Нам повезло с длинной собственных путей — элеватор построен на территории бывшего сахарного завода, от которого нам досталась железнодорожная линия. Так что на своих путях мы можем разместить 94 вагона»,— отмечает директор элеватора.

На предприятии есть также железнодорожная приемка, и в прошлом году она была задействована — зернохранилище принимало часть продукции с вагонов.

Элеватор имеет свой тепловозный парк, однако используют его в экономном и экологичном режиме. Если есть возможность, то вместо тепловоза для операций на территории зернохранилища используют маневровые устройства.

«Тепловоз только подает и убирает вагоны на станцию и со станции. Все последующие перемещения вагонов мы осуществляем маневровыми устройствами. Их у нас два. Поэтому есть определенная независимость в этих процессах, плюс соблюдение экологических норм»,— рассказывает Сергей Прокопов.

Компания «Астарта-Киев» владеет собственным парком вагонов-зерновозов и этот фактор также помогает «Семеновскому элеватору» быть более мобильным в плане отправок продукции в порты и на переработку.

«Наша логистическая группа так выстраивает работу, чтобы максимально использовать свой парк вагонов. Конечно мы привлекаем сторонние вагоны, потому что компания большая, элеваторов много, но всё-таки упор делается на использование своего парка»,— объясняет политику компании Игорь Проценко.

Также есть две линии автоотгрузки, поэтому одновременно можно отгружать две культуры или одну, но с разными показателями по качеству.

По словам руководителя, все эти моменты в комплексе и составляют общую слаженную работу — скорость и качество приемки и отгрузки.

Постоянное усовершенствование

«Семеновский элеватор» новое предприятие, оно построено уже с учетом большого опыта работы менеджеров компании, однако, ежегодно на зернохранилище что-то усовершенствуют. Как шутят специалисты, этот процесс бесконечный, потому что сама отрасль подбрасывает все новые и новые задачи.

«Каждый день в работе элеватора возникают нестандартные ситуации — они связаны с качеством продукции. Например, в прошлом сезоне подсолнечник был мелкий и щуплый, поэтому необходимо было найти правильный подход, чтобы его очистить с минимальными потерями»,— говорит Сергей Прокопов.

В новом сезоне на элеваторе ожидают новые вызовы, и уже сегодня к ним готовятся. Например, предполагают, что сою могут убирать в одно время с кукурузой и подсолнечником. А если эти культуры будут принимать одновременно, то их нужно будет частично сразу же и отгружать.

«Мы нашли резерв, доделали технологическую линию, которая даст возможность вместе с основными культурами, принимать, подрабатывать и отправлять на переработку сою. Мы постоянно определяем для себя, где есть моменты, которые можно поправить незначительными вложениями. К примеру, где-то можно добавить самотечную трубу, где-то перекидной клапан, в результате чего мы получаем дополнительную линию, которая позволяет нам быть максимально маневренными в любых ситуациях»,— говорит директор элеватора.

В новом сезоне также на элеваторе начнут работать с электронными ТТН. По словам руководителей элеватора, это значительно облегчит работу зернохранилища, так как на предприятии будут заранее знать, какое зерно, сколько и примерно с каким качеством к ним привезут с полей.

«У нас в планах постепенно отходить от того, что очередь формируют водители, по мере того, как они подъезжают. У нас три независимые линии приема, мы можем одновременно принимать, например, на две линии влажную, а на третью — более сухую кукурузу. И когда машина с сухой кукурузой приезжает, становится в хвосте очереди, а у нас в это время пустует завальная яма третьей линии приема. Эту практику мы начали менять еще в прошлом году, с тех пор появилась электронная ТТН, а в этом году мы будем формировать очереди с помощью нашего диспетчера»,— рассказывает о планах директор элеватора.

По его словам, элеватору достаточно 10 минут, чтобы перестроить маршрут и перенаправить потоки принимаемого зерна в зависимости от качества и культуры.

Цель нового сезона — перевалить 300 тыс. тонн зерна

Сегодня на «Семеновском элеваторе» полным ходом идет подготовка к новому сезону. Элеватор нацелен на 2,5 оборота.

«Потенциал для этого есть. На протяжении двух лет мы ведем работу с поклажедателями и трейдерами. Внедряем программу лояльности, варьируем свои расценки на услуги в зависимости от того, какую программу выбрал клиент — то ли это перевалка с автотранспорта на вагон, то ли краткосрочное или долгосрочное хранение, и так далее. Такая гибкая политика привлекает к нам новых клиентов»,— делится руководитель предприятия.

По его словам, если брать предыдущие сезоны, то из двух оборотов около 80% — это было зерно собственной компании, остальное — от третьих лиц. Зерно на «Семеновский элеватор» везут не только из близлежащего региона, но даже из Черкасской области, а также других районов Полтавской.

«В прошлом году к нам везли продукцию по форвардным контрактам за 100 км из Пирятинского района. При этом аграрии говорят, что наша лаборатория покрывает эту логистику. У нас все открыто и прозрачно, и когда люди сравнивают показатели качества зерна, которые им определяют на ближайших элеваторах, с нашими цифрами, то выбирают наш элеватор и становятся постоянными клиентами»,— говорит Сергей Прокопов.

По его словам, аграрии везут свою продукцию на элеватор либо на хранение, либо для реализации. Больше всего клиентов интересуют продажи. И тут «Семеновский элеватор» может предложить клиентам выбор — они могут реализовать свои зерновые или масличные компании «Астарта-Киев», либо сторонним трейдерам.

«Семеновский элеватор» — это высокотехнологичное предприятие. Его потенциал до конца еще не раскрыт. Мы сегодня работаем над операционной эффективностью, я думаю, что нас еще ждут открытия и по нашим суточным показателям, и по показателям в целом за сезон»,— считает Игорь Проценко.

Ждать подтверждения этих надежд осталось совсем немного, не за горами старт сезона урожая-2021.

Инна Воробьева, Elevatorist.com

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет