Зерносушилки. Варианты замены газовых горелок на твердотопливные

Людям, которые работают в сельском хозяйстве, скучать не приходится. Не стал исключением и 2014 маркетинговый год. Реалии сегодняшнего дня таковы, что газ для сушки зерна будет или очень дорогой, или его не будет вообще. Ниже я коротко проанализировал, какие есть варианты по замене газа на твердое топливо.

Первое что должен для себя решить переработчик зерна, это какое топливо у него есть в наличии по самой низкой цене:

- солома (пеллеты из соломы);

- древесина (дрова, щепа, опилки, пеллеты из опилок);

- другие растительные отходы (лузга подсолнечника, пеллеты из лузги, кукурузные початки и т.д.);

- уголь.

Необходимо понимать, топливо, во-первых, должно быть дешевым; во-вторых, иметь понятную теплотворную способность, желательно высокую; в-третьих, быть доступным в необходимых объемах.

Следующим моментом, касающимся топлива, является его доставка и подготовка. Гранулирование или подсушивание влияет на себестоимость. Гранулированное топливо имеет хорошие показатели по теплотворной способности и физическим свойствам, но необходимо учитывать, что идет удорожание, так как сырье поддалось обработке, и с улучшением показателей по качеству топлива выросла его стоимость.

Доступным и интересным топливом является солома. Но с соломой достаточно сложно работать в плане логистики (собрать, подвезти, загрузить в топку). К тому же оборудование, которое используется при работе с соломой, должно быть защищено от коррозии. Дело в том, что в соломе присутствует хлор. При температурной обработке соломы он испаряется и приводит к интенсивному окислению металла. Поэтому все оборудование в технологической цепочке, которое находится после тепловой обработки или горения, должно быть или из нержавейки, или из материалов устойчивых к агрессивности паров или дыма с содержанием хлора. А это в свою очередь влияет на стоимость оборудование в сторону удорожания.

Производители оборудования по сжиганию твердого топлива принципиально предлагают два решения по подготовке агента сушки:

- Агент сушки — отводящие газы от топки;

- Агент сушки — чистый подогретый воздух, подготовленный в теплообменнике воздух/воздух.

Ниже приводятся краткий обзор и предварительные выводы по установкам, которые уже функционируют в Украине и заслуживают внимания.

1.ТЕПЛОГЕНЕРАТОР С ТЕПЛООБМЕННИКОМ ВОЗДУХ-ВОЗДУХ

Сушильный комплекс производительностью 10 т/час

Состоит из бункера для топлива с подачей в горелку, горелки теплообменника, дымососа дымовой трубы, вентилятора нагнетания теплого воздуха в сушилку. Топливо (пеллеты или щепа) подается в бункер фронтальным погрузчиком.

Достоинства:

- Нет запаха в сырье, которое подлежит сушке;

- Работает на щепе, пеллете;

- Компактный;

- Теплообменник из металла, поэтому поддается ремонту;

- Хорошо агрегатируется с сушилками;

- Температура агента сушки до 120°С.

Недостатки:

- Температура работы теплообменника выше 1000°С, что приводит к деформации металла, и срок службы металла теплообменника ограничен. (Имеется в виду температура топочных газов около 1000°С).

- В случае прогорания теплообменника, искры и горячий воздух будут попадать в сушилку, возможно возгорание.

- Ограниченное количество регулировок температуры (только подачей топлива).

- Отсутствует возможность резкого поднятия или сброса температуры.

- В связи с потерями тепла в теплообменнике, КПД агрегата низкое и, соответственно, более высокий расход топлива. Этот фактор можно не учитывать при низкой стоимости сырья для сжигания.

Хорошее решение для фермеров или сушилок с маленькой производительностью.

2.ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ (АГЕНТ СУШКИ ОТВОДЯЩИЕ ГАЗЫ ОТ ТОПКИ)

Сушилка 25 т/час с бункером для топлива

Состоит из приемного устройства пеллет и подачи в бункер-накопитель топлива. Подача из бункера хранения в оперативный бункер над горелкой.

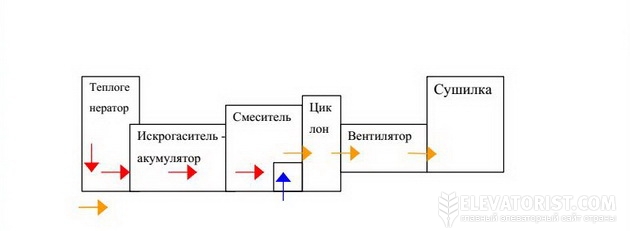

Регулируемая подача топлива в теплогенератор, камера сжигания и две камеры дожига топочных газов. Системы искрогашения и подмешивания чистого воздуха, осаждения золы, вентилятора нагнетания теплого воздуха в сушилку.

Достоинства:

- Высокий уровень регулировки температуры и автоматизации процесса;

- Несколько стадий понижения температуры, что положительно сказывается на работе всего узла. Весь горячий воздух, который соприкасается с металлом, имеет температуру не выше 400 °С;

- Наличие золоудаления и искрогашения;

- Возможен резкий сброс горячего воздуха в атмосферу;

- Температура агента сушки до 120°С.

Недостатки:

- Кратковременное присутствие запаха гари в готовом продукте (не более 7 дней);

- Более габаритное;

- Высокая стоимость.

3.ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ (АГЕНТ СУШКИ ОТВОДЯЩИЕ ГАЗЫ ОТ ТОПКИ)

Слоевая-вихревая топка расположена вертикально. В нижнюю часть топки шнеком подается измельченное топливо. Производительность шнека регулируется. В шнек топливо поступает самотеком из бункера накопителя. В нижней части топки над колосниковой решеткой происходит воспламенение и горение топлива. В верхней части топки происходит окончательное догорание топлива в вихревом потоке. Далее дымовые газы попадают в камеру смешения, где разбавляются воздухом до температуры 150°С, и через золоулавливатель и пламягаситель направляются в дымосос.

Достоинства:

- Низкая температура горения в печке 300-45°С;

- Высокий уровень автоматизации процесса;

- Компактность;

- Приемлемая стоимость;

- Температура агента сушки до 120°С;

- Универсальна с точки зрения топлива. «Всеядна», включая элеваторные отходы.

Недостатки:

- Нет качественного золоудаления;

- Зола поступает вместе с агентом сушки в сушилку;

- Остатки золы остаются в продукте и дают запах.

4. ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ (АГЕНТ СУШКИ ОТВОДЯЩИЕ ГАЗЫ ОТ ТОПКИ)

Сушилка 20 т/час с контейнерным теплогенератором

В комплект поставки теплогенератора входит:

- стальной корпус, футерованный изнутри жаропрочным кирпичом;

- встроенный циклон для осаждения золы;

- оперативный бункер топлива;

- два шнека золоудаления;

- вихревая горелка горизонтального исполнения;

- лестница с площадкой для обслуживания;

- два автоматических регулятора расхода воздуха;

- щит управления;

- комплект вспомогательного оборудования (датчики, крепежные детали и пр).

Достоинства:

- Высокий уровень регулировки температуры и автоматизации процесса;

- Несколько стадий понижения температуры, что положительно сказывается на работе всего узла. Весь горячий воздух, который соприкасается с металлом, имеет температуру не выше 400°С;

- Наличие золоудаления и искрогашения;

- Возможность перевозки;

- Температура агента сушки до 120°С.

Недостатки:

- Кратковременное присутствие запаха гари в готовом продукте (не более 7 дней);

- Попадание золы в готовый продукт.

Для подготовки качественного агента сушки есть необходимость применять теплообменник.

Основными минусами использования твердотопливной горелки спаренной с теплообменником воздух-воздух являются:

- понижение КПД (потеря тепла на теплообменнике, так как необходимо выпускать горячий дым в атмосферу);

- отсутствие сегодня качественно реализованного данного решения.

Справедливости ради, надо отметить: все производители понимают важность проблемы присутствия запаха гари в готовом продукте и декларируют наличие решений с теплообменником.

Существуют и другие решения подготовке агента сушки и организации процесса сжигания твердого топлива. Но я постарался изложить самые удачные в плане капиталовложений, а также возможности применения на элеваторах и в фермерских хозяйствах. На перерабатывающих предприятиях возможны другие типы теплообменников. Например, пар/воздух, вода-воздух или машинное масло-воздух. Но необходимо понимать, что должна на предприятии присутствовать котельная.

То, что реализовано из работающего оборудования уже сегодня, на мой взгляд, имеет хорошие перспективы, но с точки зрения конечного продукта пока сыровато.

Возможно, немногие переработчики в этом году успеют решить для себя вопрос удешевления энергоносителя, но запланировать или понять для себя, как найти выход из ситуации необходимо.

Задача есть и для конструкторов, и для производителей оборудования. Разработать и предложить переработчикам оборудование, производящие тепло для сушилок на 1, 2,5, 5 и 7 МВт, и желательно еще в этом году. И конечно хотелось бы видеть серийное оборудование, испытанное и надежное в работе. Также производителям необходимо искать инженерные решения, чтобы стоимость оборудования была подъемной для основной массы покупателей, а срок окупаемости был максимум один сезон. Приведенные примеры работают в основном на древесной пеллете и на лузге подсолнечника.

Есть уже в Украине реализованные варианты топок для сжигания соломы и получения агента сушки, но увидеть в работе данное оборудование пока не получилось.

Хотелось бы акцентировать внимание всех, кто будет принимать решения об инвестировании и покупке оборудования для замещения газа при сушке: переоборудовать можно почти все типы зерновых сушилок, универсального решения по твердотопливной горелке не существует. Необходимо проанализировать и учесть все моменты по стоимости и наличию топлива, стоимости, качеству, долговечности оборудования и условий эксплуатации.

Успеха всем!

Иван Кунь, директор ООО «Интерпроект GmbH»

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет