Какие требования нужно предъявлять к силосам для зерновых терминалов?

Сегодня в Украине «бум» строительства морских зерновых терминалов. Думаю, этот материал будет интересен всем, кто планирует возводить портовые элеваторы. В нем исчерпывающий ответ на вопрос, на что необходимо обращать внимание при выборе и предварительной оценке прочности и надёжности металлических оцинкованных силосов, применяемых для работы на морских перегрузочных терминалах (коммерческого и промышленного назначения), которые выдерживают не менее 20-и загрузок и выгрузок продукта в год?

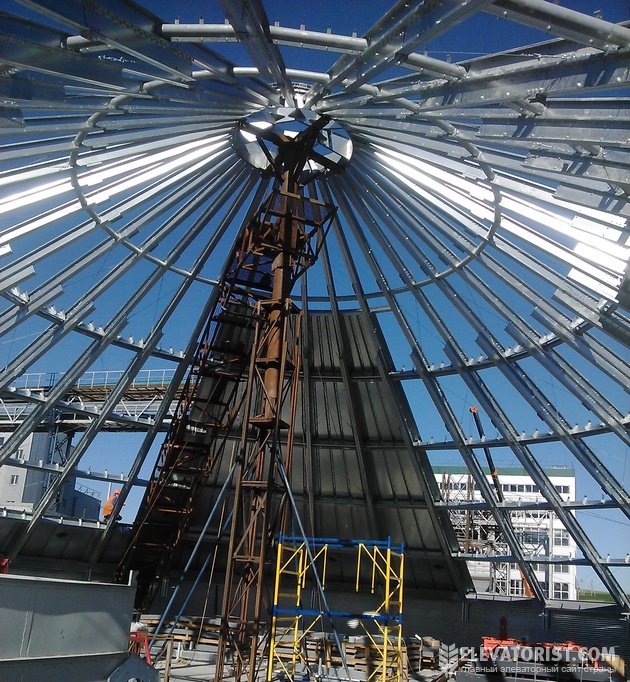

1. Несущая способность крыши, указанная в характеристике (паспорте силоса) и рекламе — снеговая нагрузка и нагрузка на пик крыши. В Украине максимальная снеговая нагрузка равна 180 кг/м2, ветровая — 60 кг/м2 или 134,5 км/час. Если говорить о нагрузке на крышу силоса, то конструкция крыши должна быть рассчитана на восприятие не только равномерной снеговой нагрузки на всю поверхность крыши, но и нагрузки от снега, который может скопиться с подветренной стороны крыши.

2.Нагрузка на пик крыши говорит о допустимой нагрузке от эстакады с оборудованием на крышу силоса — чем больше, тем лучше.

3.Гарантия производителя на надежные металлические силоса от ответст венных производителей — 10 и более лет!!!

4. Поставщик должен документально подтвердить, что конструкция крыши силоса выдерживает, кроме климатических нагрузок (снег, обледенение, ветер…) и нагрузок на пик крыши от эстакады с оборудованием, также нагрузки от всех устанавливаемых термоподвесок.

Нагрузка от одной ТП может достигать более 2 т в точке крепления ТП — зависит от длины и диаметра кабеля ТП.

Количество ТП в силосе определяется радиусом чувствительности при мененных термодатчиков, который составляет до 3 м — для самых чувствительных ТП, у которых погрешность измерения температуры находится в пределах 0,1 градуса.

Для силоса диаметром 32 м число ТП, перекрывающих весь объем силоса, должно быть 20 шт, а для силоса диаметром 18,3 м число ТП, перекрывающих весь объем силоса, должно быть 6 шт.

5. Надёжное крепление термоподвесок (ТП) на две соседние стропилины, а не на одну, так как это перераспределяет и уменьшает нагрузку на разные стропилины каркаса крыши от каждой ТП. Для обслуживания и ремонта ТП должен быть обеспечен легкий доступ к узлам их крепления на крыше.

6. Кроме термоподвесок к крыше силоса могут крепиться и другие конструкции — разбрасыватели зерна либо гасители скорости падения зерна, якобы предназначенные для снижения травмирования и дробления загружаемого в силос продукта.

Как показывает мировая практика, применения любых гасителей скорости падения зерна внутри силосов, ничего, кроме вреда и увеличения стоимости, не дает. В 80-х годах в США и Канаде после многочисленных попыток применения в силосах гасителей скорости падения зерна различных конструкции, в итоге отказались от их применения. Сейчас настал черед Украины «переболеть» этой надуманной проблемой, подогреваемой недобросовестными коммерсантами.

Сегодня в Украине уже имеется печальный опыт применения в силосах припортовых зернохранилищ различных гасителей скорости падения зерна. Пока что все установленные гасители скорости падения зерна (в основном производства США) очень быстро ломаются и попутно ломают крыши и стены силосов, в которых они смонтированы. Однозначное требование к силосам, в которых клиент решил установить любые гасители скорости падения зерна: конструкция силоса (крыши) должна выдерживать любые дополнительные нагрузки от устанавливаемого либо подвешиваемого к крыше оборудования. А производитель-поставщик силосов должен предоставить сертификат и гарантию на силос в комплекте с дополнительным оборудованием!

7. Наличие силового бандажа (обычно устанавливается под крышей на стыке цилиндра и крыши силоса), который воспринимает большие растягивающие усилия от распора стропилин крыши. Если бандажа нет, или он представлен в виде криволинейного элемента, то усилие распора воспринимают другие элементы — панели корпуса, вертикальные рёбра жёсткости, секторы крыши, нижняя распорка, которые обладают большей податливостью, и при этом снижается прочность и жёсткость крыши.

8. Конструкция бандажа. Силовые элементы бандажа необходимо надёжно соединять болтовыми соединениями, которые должны быть равными по прочности самому бандажу. Лучше в данном узле использовать соединения в нахлёст, где болты работают на срез, а не фланцевые соединения, в которых могут отгибаться и деформироваться фланцы.

9. Очень важно наличие достаточного количества распорок между соседними стропилинами в самой нагруженной части крыши (от края крыши примерно от 1/3 до 1/2 длины стропилин крыши).

10. Конструкция связей между стропилинами крыши. Кроме того, что связи должны быть прочными, выдерживать большие усилия (сжимающие или растягивающие — зависит от места установки), они должны быть надёжно соединены со стропилинами. Лучший вариант, когда связи непосредственно упираются в стенку стропилины, а болтовые соединения, только фиксируют положение связей.

Варианты, когда связи крепятся к стропилинам с помощью гнутых кронштейнов — это уменьшает прочность соединения. Ещё хуже, если кронштейны имеют пазы, что позволяет болтам просто перемещаться по пазам под нагрузкой. Если связь упирается не в стенку стропилины, а в отогнутые полки профиля стропилины, то это также снижает жёсткость соединения и, как следствие, приводит к повышенным деформациям и поломкам крыши.

11. Панели корпуса силоса. Все панели с мелким шагом волны и высотой менее 1 м — это устаревшие конструкции! При использовании панелей с мелким шагом волны увеличена вертикальная нагрузка на корпус силоса от трения зерна, скапливается большее количество зерновой пыли. Как правило, такие панели высотой меньше 900 мм, а значит имеют большее число горизонтальных болтовых стыков, большую металлоёмкость, и т.д.

И самое главное — панели с мелким шагом волны не дают никаких преимуществ в прочности конструкции силоса, о чем неустанно пишут в рекламных материалах некоторые продавцы-менеджеры.

ВЫВОД: Высота панелей — более 1 м — шаг волны панелей применяемых для корпуса силоса должен быть не менее 100 мм (4 дюйма).

12. Необходимо обращать внимание на прочность стали применяемой для изготовления панелей и вертикальных рёбер силоса, на толщину панелей и сечение рёбер жёсткости, на массу цинкового покрытия. Обычно применяются стали с прочностью не ниже S320-S350.

13. Цинковое покрытие на деталях силосов, устанавливаемых у моря, должно быть не менее 450 г/м2 (Z450) и больше! Сейчас некоторые производители предлагают покрытия с 600 г/м2. Но для линейных, степных элеваторов такое покрытие совершенно не нужно — кроме удорожания (много цинка) прочности оно не добавляет! Должен быть предоставлен сертификат на весь использованный металлопрокат.

14. На одну панель должно приходиться три вертикальных ребра жёсткости — расстояние между вертикальными ребрами жесткости должно быть меньше 1,0 м. При частых загрузках-выгрузках силосов происходит значительный прогиб панелей в вертикальном направлении в пределах упругой деформации. В случае применения 2-х ребер жесткости на одну панель, упругие деформации могут быть превышены и перейти в пластическую необратимую деформацию металла панели.

15. Все вертикальные ребра жесткости должны устанавливаться снаружи. Внутреннее расположение РЖ приводит к увеличенным вертикальным нагрузкам и массовому накоплению остатков зерна и зерновой пыли внутри на стенах силоса, которую необходимо удалять перед каждой загрузкой нового зерна.

16. Наличие любых внутренних лестниц в силосе не желательно. Согласно действующих в Украине нормативных документов, любые выступающие конструкции внутри силоса для сыпучих продуктов запрещены, так как они создают на корпус силоса весьма значительные дополнительные нерасчетные нагрузки. Также возможно налипание зерновой массы на внутренних лестницах.

17. Наличие ветровых (распирающих) колец снаружи на корпусе силоса обеспечивают устойчивость пустого корпуса силоса при воздействии ветровых нагрузок. Распорные ветровые кольца должны устанавливаться только в верхней части корпуса силоса (а не снизу, как на некоторых китайских или турецких силосах). Внизу корпус силоса закреплен к фундаменту и имеет наибольшую толщину панелей стенок.

18. Люки обслуживания на крыше силоса должны обеспечивать доступ внутрь силоса обслуживающего персонала и не допускать туда попадание атмосферной влаги.

19. Нижние люки обслуживания на корпусе силоса — очень нагруженный узел! Распирающе-растягивающая нагрузка на вертикальные элементы рамки нижнего люка может достигать более 100 т на 1 м высоты! Для удобства обслуживания и при необходимости демонтажа или монтажа зачистного механизма внутри силоса, должно быть 2 люка в нижних ярусах корпуса: 1-й — по оси выгрузных отверстий силоса для доступа персонала внутрь, 2-й — в удобном для монтажа зачистного механизма месте. Размеры люка должны позволять производить монтаж всех узлов зачистного механизма.

20. Воздухоотводы на крыше силоса не должны позволять скапливаться зерновой пыли и мусору, так как это приводит к коррозии крыши в местах скопления мусора.

21. Площадь сечения выходных отверстий воздухоотводов должна обеспечивать выход всего вдуваемого в силос вентиляционного воздуха. Площадь сечения выходных отверстий определяется из расчета: S суммарная = 0,05 м² на каждые 1000 м3/час расхода воздуха нагнетающих вентиляторов.

22. Большую роль играет достаточное количество болтов, соединяющих панели на вертикальных стыках. Болтовое соединение должно выдерживать не только нагрузку на срез, но и на смятие. При равном количестве болтов на панели имеет значение количество рядов болтов или разнесение их в шахматном порядке, чтобы не ослаблялось «живое сечение» (сечение, проведенное по отверстиям в самом критичном месте) панели.

23. Болты (метизы), применяемые для соединения деталей силоса, должны иметь цинковое покрытие и класс прочности не менее 8,8. Самым предпочтительным является горячее цинкование метизов. На все применяемые для сборки силосов метизы должен быть сертификат.

24. Проверять надёжность гидроизоляции силоса в месте крепления к фундаменту. Лучшим вариантом будет тот, у которого уровень пола внутри силоса находится выше уровня фундамента снаружи силоса.

25. Обеспечение вентилирования подкрышного пространства и удаление конденсата с внутренней стороны крыши за пределы силоса.

26. Система вентиляции — аэроднище. Предпочтительней вентсистемы канального типа, которые намного проще и легче в обслуживании для демонтажа и очистки от зернового мусора.

27. Нагнетающие вентиляторы — с давлением на выходе из вентилятора, обеспечивающем продувание насыпи продукта в полностью загруженном силосе (дав- ление от 2000 до 2800 Па). Минимальный расход вдуваемого в силос воздуха на 1 т вместимости силоса не должен быть меньше 3 м3/час. Лучше всего применять вентиляторы центробежного типа, так как осевые вентиляторы развивают низкое давление (не более 1500 Па), а осецентробежные — имеют низкий КПД и нагревают вдуваемый воздушный поток.

28. Обеспечение влагонепроницаемости болтовых соединений — за счет применения деформируемых полимерных прокладок. Резиновые прокладки — худший вариант, так как при зажатии прокладки из резины не выдерживают нагрузок и трескаются. Также они быстро выходят из строя (деструктируют) под воздействием солнечного излучения и климатических воздействий. Все это написано, исходя из собственного многолетнего опыта по разработке, изготовлению, строительству и эксплуатации металлических силосов, производство которых налажено на нескольких предприятиях Украины.

Анатолий Куприевич, главный конструктор силосов типа СМВУ, директор предприятия «ПроектКонтактСервис»

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет