Розподілювачі зерна та зернові сходи — які розробки для завантаження зерна в силоси існують?

Металеві силоси — це одне з кращих рішень для зберігання зерна. Їхнє будівництво не таке дороге, як бетонних елеваторів, та технологічно вони зручніші, ніж підлогові склади. Проте у силосів є інша сторона: при завантаженні зерно б’ється.

Пошкодження зерна і самосортування в силосах

Особливо б’ється кукурудза, кажуть елеватористи. Історично склалося, що в Україні великі елеватори з високими металічними силосами будують саме для роботи зі значними обсягами цієї культури.

«У нас багато в Україні вирощують кукурудзу не круп’яну, а крохмальну, — таку зубовидну, велику. Вона дає хороші врожаї, але тендітніша. Круп'яна кукурудза набагато краще зберігається і менше травмується, а крохмальна — навпаки», — розповідає керівник «Вінницького елеватора» «Епіцентр Агро» Сергій Ковальчук.

Він каже, що поки немає якогось ідеального рішення, яке можна було би використати і зменшити кількість битої кукурудзи в силосах. Але справа не лише в тому, що зерно б’ється. Частинки битого зерна ще й концентруються в центрі силосу — через це можуть бути проблеми.

«Силос — це кругла ємність — циліндр, а кукурудза засипається по центру. І коли зерно падає одне на одне, накопичується, то в силосі утворюється такий «сердечник», як його дехто називає. Він піднімається до самого верха, і в ньому завжди найбільше пошкодженого зерна. Там концентрується «мучка» — частини битого зерна, які мають інакші властивості, ніж ціла кукурудза. В цій частині силосу може збільшуватися температура продукції, утворюються «сталактити», — пояснює керівник.

Чому так відбувається? Пошкоджені зерна кукурудзи затримуються у більших порах між зернами під час ковзання поверхнею зернового насипу, тому концентрація пошкоджених зерен поблизу отвору розвантаження зростає. Водночас великі цілі зерна ковзають далі, що призводить до того, що пошкоджені зерна концентруються в центральній частині насипу, а цілі зерна розподіляються по периферії. Зі збільшенням висоти падіння явище автоматичного сортування зерен стає більш вираженим.

Дослідження показали, що в місці під отвором для розвантаження може міститися в п’ять разів більше дрібних фрагментів зернин, ніж в інших зонах. Скупчення пошкоджених частинок призводить до нерівномірного потоку повітря в зерновому насипі. У цих місцях продукція може мати вищу вологість і температуру, і через це є вищі ризики зараження шкідниками і цвіллю.

Елеватористи стараються максимально прибрати «сердечник», щоб не було великої концентрації такого зерна в одній частині елеватора. А от інженери пропонують різні рішення для того, щоб або зменшити бій зерна, або усунути самосортування під час його завантаження у силоси.

Що ж вони пропонують?

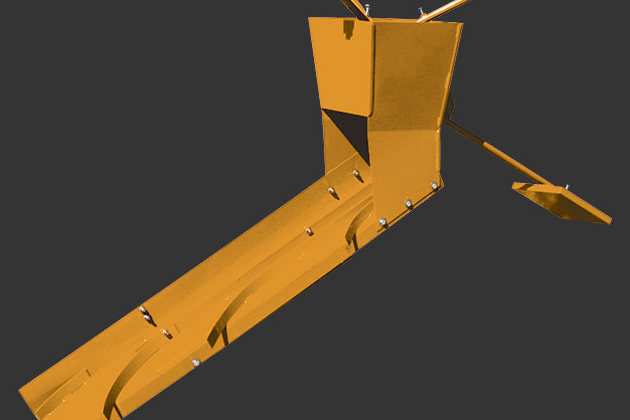

Гравітаційні зернорозподілювачі

Зернорозподілювачі використовуються в силосах для рівномірного розподілу зерна під час завантаження.

Гравітаційні системи використовують природний рух зерна під впливом сили тяжіння для його розподілу. Вони мають просту конструкцію без рухомих частин, не потребують додаткової енергії для роботи, за їхньою допомогою зерно плавно спускається без значних механічних ударів.

Є кільки типів гравітаційних розподілювачів зерна:

- Жолоби — нахилені або спіральні жолоби, які направляють зерно до різних частин силосу.

- Розподільчі парасольки — пристрої, що кріпляться вгорі силосу і змінюють траєкторію падіння зерна для його рівномірного розподілу.

Приклад нахиленого жолоба: гравітаційний розподілювач від компанії GSI. Працює без електрики. Продуктивність до 254 тонни на годину, підходить для ємностей діаметром 4,57–21,95 м.

«Сила падіння зерна на вигнуті лопаті жолоба забезпечує повільне та рівномірне обертання, яке м’яко розподіляє зерно без потреби в електриці. Жолоб регулюється під різні діаметри бункерів. Додатково доступне подовження жолоба. Дрібні частинки та легкі домішки залишаються в потоці зерна й рівномірно розподіляються далі від центру бункера», — зазначає виробник.

Механічні зернорозподілювачі

Механічні системи використовують активні механізми для переміщення зерна та його розподілу. Виробники кажуть, що в таких моделях можна налаштувати напрямок і інтенсивність подачі зерна.

Різновиди:

- Розподільні шнеки — горизонтальні або вертикальні шнеки, які рівномірно розподіляють зерно по всьому об’єму силосу.

- Роторні розподільники — обертові пристрої, які направляють зерно по радіусу, забезпечуючи рівномірне завантаження.

- Розподільчі воронки — активні пристрої з моторизованим розподілом зерна на різні ділянки.

Загалом продуктивність розподілювачів варіюється від 10 до 1000 тонн на годину. Гравітаційні та механічні розподілювачі розроблені для роботи за певної швидкості потоку зерна. У разі зміни швидкості необхідно вносити коригування для досягнення бажаних результатів. Експерти кажуть, що недотримання цього правила може звести нанівець усі переваги.

«Розподілювачі можуть допомогти уникнути необхідності вилучення серцевини зернової маси. Деякі виробники стверджують, що вони можуть зменшувати кількість битого зерна, проте досвід показує, що цей ефект є мінімальним і недостатньо задокументованим», — йдеться у U.S. Grains Council Handbook.

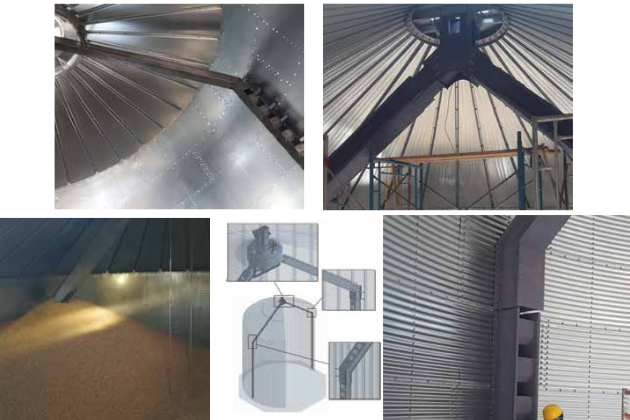

Зернові сходи або жолоби

Зернові сходи (grain ladders) — це східчаста конструкція, яка використовується для м'якого засипання зерна у силоси. Їх встановлюють безпосередньо в силосах для зменшення пошкоджень зерна під час його завантаження. Таке обладнання дозволяє продукції плавно сповільнюватися під час падіння, тому зерно менше б’ється, а в центрі силосу не накопичуються дрібні пошкоджені частинки.

Такі сходи можуть розташовуватися в центрі потоку зерна або відводять продукцію при завантаженні вбік.

В деяких модифікаціях використовуються гумові елементи, які ще більше запобігають пошкодженню продукції.

Виробники кажуть, що зернові сходи легко інтегруються в існуючі системи силосів і, за потреби, можуть бути перенесені або демонтовані. Для дооснащення вже працюючих силосів потрібні підсилювачі даху.

Такі пристрої зазвичай використовуються на переробних підприємствах, де критично важлива якість зерна. Більшість комерційних пристроїв призначені для низької продуктивності (5–50 тонн на годину), але концепцію можна масштабувати, кажуть виробники.

Підручні засоби — рибальська сітка

У одній із АгроЕкспедицій по елеваторах у 2017 році журналістам Elevatorist.com розповіли про ще один цікавий спосіб зменшення бою зерна при завантаженні в силос — використання сітки. Такий метод практикували на «Христинівському ХПП» ГК Alebor.

Як розповів засновник та співвласник Групи компаній Олексій Кустов для АгроЕкспедиції, за допомогою рибальської сітки змогли зменшити бій зерна на половину відсотка.

«Ємності ми очищаємо повністю, не залишаємо зерно для так званої подушки. Але, щоб пом’якшити падіння зерна, натягуємо рибальську сітку всередині силосу. Вона кріпиться на гачках. Після того, як впаде перші 100 тонн, сітка знімається. Вона амортизує падіння, таким чином ми уникнули 0,5% пошкоджень», — пояснив Олексій Кустов.

А що думаєте ви з приводу таких вдосконалень? Який механізм видається вам найбільш виправданим?

Підготувала Олена Гайдук, Elevatorist.com

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет