Старый или новый элеватор: где найдешь, где потеряешь?

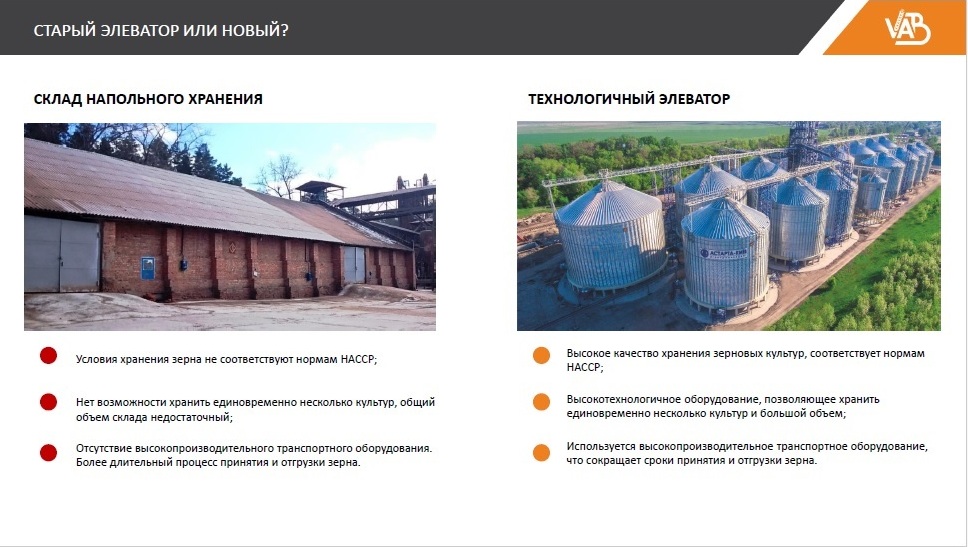

В Украине более 60% мощностей по единовременному хранению представлены напольными складами и СОГами. На фоне растущей урожайности и требований рынка по быстрой отгрузке, у экспертов начали возникать вопросы — насколько такой вид хранения выгоден с экономической точки зрения? Нужно ли строить новые элеваторы или можно просто реконструировать старые, и они будут эффективно работать? Эти темы обсуждали сразу на двух мероприятиях в Киеве, — на бизнес-конференции: «Старый VS Новый элеватор», которую проводила УЗА и на Круглом столе «Клуба элеватористов». Партнером обоих заседаний выступила компания «Вариант Агро Строй». Структурируем все сказанное по теме.

Цена вопроса: купить старый или строить новый элеватор?

Вопрос покупки или строительства элеватора начинается с обсуждения цены. Безусловно, старое зернохранилище можно купить значительно дешевле, чем построить новое. По словам президента УЗА Николая Горбачева, сейчас можно приобрести старый элеватор на 100 тысяч тонн единовременного хранения за $3-4 млн.

«А за $7 млн у вас будет фешенебельный элеватор старого образца. Вместе с тем, построить новый элеватор в среднем стоит $200-250 за тонну хранения. (То есть, строительство элеватора на 100 тыс. т единовременного хранения обойдется от $20 млн до $25 млн, — прим. ред). Это цифры абсолютно разного порядка»,— поделился данными Николай Горбачев.

Но не все так однозначно. Начнем с того, что построить новый элеватор можно дешевле, чем $200-250 за тонну хранения. Об этом говорят эксперты.

Директор ООО «Вариант Агро Строй» Алексей Грушко поделился цифрами одного крупного агрохолдинга, которому компания поставляла свое элеваторное оборудование. По его словам, строительство 4 элеваторов общей мощностью 480 тыс. т обошлось в среднем в $170 на одну тонну хранения.

Ну а минимальные суммы строительства, которые называли эксперты, стартуют с $110- $120 на тонну хранения. Это небольшие элеваторы с минимальным набором оборудования и линий. Так что сравнение цены строительства нового и покупки старого элеватора не является однозначным аргументом в пользу старого.

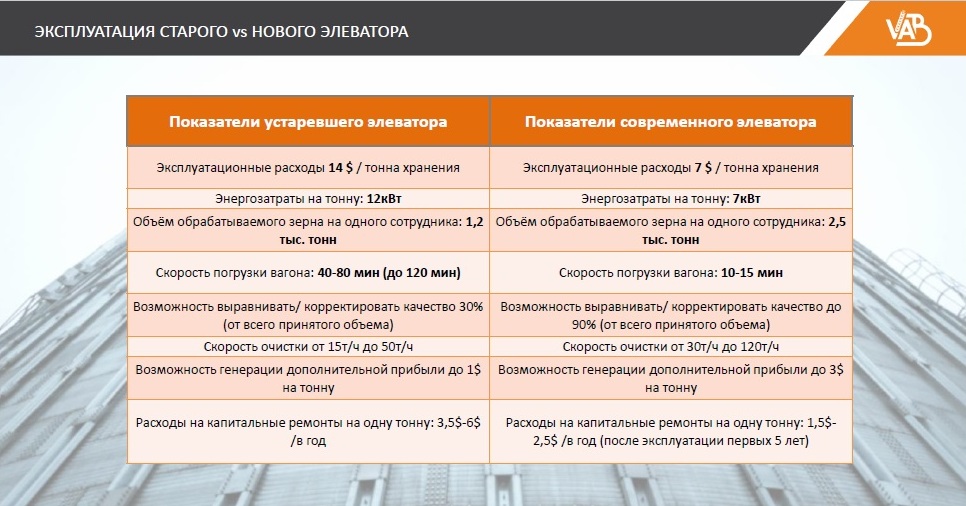

Но основные различия между старым и новым зернохранилищем обнаруживаются при их эксплуатации.

Эксплуатационные расходы

При анализе плюсов и минусов элеваторов советской и современной постройки необходимо учитывать стоимость обработки 1 тонны зерна на предприятии или, другими словами, эксплуатационные расходы.

Директор ООО «Вариант Агро Строй» Алексей Грушко совместно с экспертом по вопросам строительства и эксплуатации элеваторных комплексов Сергеем Щербанем провели опрос среди 15 элеваторов Центральной Украины мощностью от 50 до 100 тысяч тонн хранения. Оказалось, что эксплуатационные расходы на старом элеваторе, в среднем, достигают $14 на 1 тонну хранения зерна, а на новом — $7. Основную разницу в показателях выявили в ремонтных работах, фонде заработной платы и в количестве используемой электроэнергии.

«При эксплуатации напольных складов необходимы колоссальные расходы на содержание зданий и ремонты. Причем, это не капремонты, а всего лишь поддержка производственных функций — замена подшипников, транспортерных лент, ремонт кровли, пола, проезжей части и т.д. Только замена кровли на одном складе обойдется в 500 тысяч гривен, а ведь эта сумма «размазывается» на 3 тысячи тонн зерна, хранимого в складе, — вот и получается достаточно серьезный разрыв»,— объясняет Сергей Щербань.

Следующий пункт расходов — использование электроэнергии. Если старые элеваторы потребляют плюс-минус 12 кВт на полный цикл обработки одной тонны зерна, то на современных это — 7 кВт.

«Приведу реальные примеры. На современном 100-тысячнике работает 2 сушилки. Предприятие принимает 3,5 тысячи тонн кукурузы, обрабатывает, сушит, все силосы заняты. Кроме того, идет постоянное вентилирование и отгрузка. За час на новом элеваторе используют 500 кВт. С другой стороны, на старом ХПП приняли 1,2 тысячи тонн кукурузы, при этом расходы электричества превысили 450 кВт. Получается, у старого элеватора расход в 2-3 раза больше»,— резюмирует Сергей Щербань.

Как объяснил эксперт, причина высокого расхода на старых элеваторах проста — большие расстояния между оборудованием.

«На старом ХПП километры расстояний — зерно по транспортному оборудованию нужно «довести» до сушилки, поднять наверх. Тоже при отгрузке в вагоны — 40-80 минут идет погрузка линии. Опять-таки, там задействована очень длинная цепочка. В то же время на современном элеваторе мы выпускаем из силосов зерно и транспортируем его хорошим валом за 10-15 минут»,— рассказал Сергей Щербань.

Высокая энергоемкость и у СОГОвых элеваторов. При наличии любого очага согревания, зерно приходится двигать — то есть выгружать из СОГа, и либо сушить, либо перекачивать. Это опять-таки дополнительные расходы электроэнергии. Хотя плюс СОГов — возможность хранить отдельно небольшие партии зерна на 150-160 тонн.

Не в пользу старых элеваторов оказалось и сравнение по заработной плате. Интересно, что общий фонд заработной платы на старых зернохранилищах больше, но фактическая ставка на одного человека на современном элеваторе в 1,5-2 раза выше.

Высокие расходы на оплату персонала на элеваторах старого образца вызваны необходимостью содержать большое количество работников. Там постоянно находится в два раза больше людей, в сравнении с новыми предприятиями.

«Чтобы 3-тысячний склад выгрузить (даже если он механизированный), туда необходимо загнать передвижную механизацию, при этом задействовано, как минимум, 2 человека. Плюс саму линию обслуживают еще 2 человека. На вагонах — 1-2 человека, и мы набираем смену. Если на современном 100-тысячнике в смену работает 6 человек, то на старых элеваторах — от 12. И каждый занят! А если еще без механизации, то мы добавляем нагрузку транспортного цеха»,— подчеркивает эксперт.

Контроль качества зерна

Сегодня все элеваторы без исключения — и старые, и новые, должны внедрять систему безопасности продуктов — HACCP. Она включает ряд требований, в частности, к напольным складам. Чтобы выполнить эти требования, необходимы дополнительные расходы. В складах, как минимум, нужно установить новые двери, убрать все щели, чтобы не проникали грызуны, сделать вентиляцию, выровнять полы, и так далее.

При этом эксперты также отмечают — в складах советской постройки гораздо сложнее следить за качеством зерна. Среди прочих ключевых проблем на старых элеваторах советник президента УЗА по вопросам кормовой и пищевой безопасности Вадим Турянчик выделил неэффективность борьбы с грибками и грызунами.

«Если мы не обеспечиваем надлежащее хранение, это приводит к росту микотоксинов на выходе. Опять же, фумигация в силосе и в напольных зернохранилищах отличается. Все мелкие щели и «просаживание» полов влияют на качество фумигации»,— говорит Вадим Турянчик.

Эксперт обращает внимание на то, что большое хранилище, которое имеет, например, 20 складов по 3 тысячи тонн, может занимать до 12-15 гектаров земли. Следить за стандартами безопасности пищевых продуктов на такой площади очень тяжело. Провести фумигацию, побороться с амброзией — все это требует, как минимум, дополнительных человеческих трудозатрат.

«Новые элеваторы нацелены на то, чтобы гарантировать безопасность и качество зерна. Чтобы соответствовать текущим запросам рынка, элеваторным комплексам необходимы максимальная автоматизация и максимально закрытые процессы. Я думаю, что выигрывает новый элеватор, в котором уже учитываются все потребности для обеспечения безопасности продукции. К примеру, при хранении зерна в силосах исключается доступ человека, птиц, грызунов. Это тоже немаловажный фактор»,— считает специалист по безопасности продуктов.

Расходы на бой зерна

Для элеваторов важно перевалить не только как можно большее количество зерна, но и сохранить при этом его качество. Над этим работают как в современных элеваторах, так и в зернохранилищах с напольными складами и СОГОвыми силосами. Но, по мнению экспертов, между ними есть разница в хранении разных культур. К примеру, с подсолнечником эффективнее и выгоднее работать на элеваторе с металлическими силосами.

«Мы закладывали в металлические силосы подсолнечник с влажностью 14% и 18%. И досушивали его уже в силосе с помощью вентилирования. Такой вариант возможен только благодаря мощному оборудованию, которое позволяет продувать межзерновое пространство и не перемещать лишний раз подсолнечник по элеватору. По нашим подсчетам, каждое лишнее перемещение этой культуры по предприятию — потери от $3 до $7. А если говорить о тех же СОГах, или о напольных складах, то там априори зерно нужно перемещать при подозрении на согревание. Вот и посчитайте потери»,— отмечает Сергей Щербань.

При этом, по мнению эксперта, для кукурузы склады могут быть более выгодны. Так как там нет больших высот, и зерно не бьется при загрузке.

Скорость отгрузки и оборачиваемость элеватора

Обороты и еще раз обороты. Именно такую задачу ставят перед собой элеваторы, которые пытаются зарабатывать самостоятельно и не входят в общую цепочку переработки или обслуживания земель собственных агрохолдингов.

Что нужно для увеличения оборачиваемости? Первое — иметь возможность грузить маршруты или хотя бы их часть. В этом плане новые элеваторы более эффективны по сравнению с зернохранилищами старых образцов.

По словам президента УЗА Николая Горбачева, на основании опыта прошлого сезона можно сказать, что 75 маршрутных элеваторов отправили в порты 50% от всего украинского экспортного зерна.

«Отсюда вывод — эти элеваторы делали по 3-4 оборота. Конечно же, это экономически более выгодно. Мы оказались в такой ситуации, где маршрутным элеваторам дается прерогатива в силу разных сложившихся ситуаций. Они имеют больше возможностей по отгрузке, чем простые элеваторы, и это дешевле, что выгодно для сельхозпроизводителя»,— подытожил Николай Горбачев.

Он считает, что в следующие 3-4 года мы будем наблюдать строительство новых 200-300 элеваторов, которые в сумме покроют все 90-100% потребностей по отправке зерна в порты. А старые элеваторы при этом останутся неэффективными.

«Недавно общались с представителем одного ХПП в Харьковской области. Я был уверен, что они грузят в сутки 15 вагонов, оказалось — только 6. Директор рассказал, что у них один «газон» и 2 трактора выгружают из напольника сою. При этом масличную давят колесами, идут большие потери, которые приходится закладывать в нормы убыли, чтобы потом компенсировать. Прибавьте к этому, что в смене работает 12-15 человек, чтобы обслужить 6 вагонов. Вот вам и экономика»,— приводит пример Сергей Щербань.

Уже сегодня происходит «задваивание» мощностей, то есть, нередко рядом со старым ХПП тот же собственник строит новый современный элеватор.

«Новые элеваторы могут одновременно работать с 6-7 маршрутами, можно принимать 2 культуры, 2 отгружать, 2 — сушить и т.д. Это самое основное преимущество, которое есть у новых элеваторов по сравнению со старыми морально устаревшими ХПП. Кроме того, современный технологический элеватор позволяет правильно хранить, контролировать качество и продавать зерно на пиках цен»,— подчеркивает директор «Вариант Агро Строй» Алексей Грушко.

Быстрая загрузка вагонов и возможность грузить маршруты — это не единственное условие успешности зернохранилища. Для генерации прибыли необходимо, чтобы зерно было нужного экспортного качества, а для этого зачастую приходится смешивать разные партии.

«Вам с одного поля могут привезти зерно разных классов. И эта закладка идет в напольный склад. Никто потом это зерно не перемещает и не перемешивает. Как его выгружать и формировать партии? В современном элеваторе мы определяем качество зерна и миксуем по белку, клейковине, и так далее. Все происходит очень быстро»,— приводит аргументы в пользу новых предприятий эксперт по строительству и эксплуатации элеваторов Сергей Щербань.

Возможность на элеваторе быстро и качественно смешивать партии зерна позволяет получать дополнительную прибыль — элеватор может продать нужную трейдеру партию уже по более высокой цене, а не «сбрасывать» все, к примеру, как фураж.

«Старый «напольник» зарабатывает $2-3, новый — если хорошо оборачивается — $9-10 на тонну. Эти цифры подтверждены опытом. На старом элеваторе, условно говоря, на 30 тыс. т единовременного хранения будет работать 50 человек, такое же количество людей будет на новом стотысячнике. Элеватор на 30 тыс. т сделает один оборот, а элеватор на 100 тыс. тонн сделает 2—2,5 оборота. И себестоимость оказанной услуги на новом элеваторе ниже. Затраты меньше»,— объясняет директор инжинирингового департамента «Вариант Агро Строй» Юрий Люшня.

Где можно извлечь пользу от старых элеваторов?

Полноценная работа элеватора невозможна без инфраструктуры. И здесь можно сказать, что по цене строительство нового элеватора проигрывает приобретению старого, у которого уже есть ж/д отгрузка, распределительные системы по электроэнергии и подведен природный газ.

Покупая старый элеватор, инвестор экономит ту сумму, которую бы затратил на инфраструктурную составляющую при строительстве нового.

«Я участвовал в строительстве девяти элеваторов, исходя из этого опыта могу сказать, на инфраструктуру уходило порядка 8-15% от стоимости всего элеватора — это затраты на коммуникации: газ, электроэнергию, воду и так далее», — поделился своим опытом Юрий Люшня.

Как было сказано на одной из конференций: построить подъездную ж/д ветку к элеватору протяженностью 1,5 км обойдется в 18 млн гривен. И эта цена будет только увеличиваться, потому что ресурс УЗ в этом плане тоже заканчивается. Строительство новой линии ж/д отгрузки можно проводить с использованием старопригодных или новых материалов. Стоимость старопригодного материала —18 тысяч гривен за тонну, а нового — 32 тысячи гривен. Но это уже скорее к вопросу рационального выбора площадки для элеватора.

Директор департамента инжиниринга «Вариант Агро Строй» Юрий Люшня привел пример строительства нового элеватора на месте старого.

«Привожу пример старого зернохранилища на 16 тысяч тонн единовременного хранения. На объекте демонтировали один склад и на его месте построили три силоса объемом по 6 тыс. т. Получили элеватор на 31 тыс. т единовременного хранения. Если считать его экономику, то окупаемость старого элеватора составила 5 лет, нового — 5,7. Но, если оценивать по деньгам, которые генерировались ежегодно, больше зарабатывали на новом элеваторе. Понятно, что при этом компания получила большую прибыль. А наличие напольника на современном элеваторе помогает решить вопрос с хранением маленьких партий. Обычно не знаешь, куда их размещать»,— рассказал Юрий Люшня.

Пользу от напольников в сочетании с современными технологическими линиями и металлическими силосами подчеркнул также технический директор ООО «Волынь-зерно-продукт» Александр Попов.

«Мы работаем и с металлическими силосами, и с механизированными складами. Склады мы рассматриваем как оперативки. Вместо того, чтобы устанавливать линии производительностью 300-400 т в час, чтобы успеть все принять в пиковый сезон, мы используем ангар. Машины заезжают, высыпают зерно и не образовывают очередей. У нас существует распределение — старые склады под долгосрочное хранение. Зерно, которые мы туда закладываем, проходит обязательную обработку, и мы затем не тратим средства на его передвижение и дополнительную сушку. А с помощью новых силосов даем обороты»,— объяснил принцип работы Александр Попов.

За кем будущее?

Конечно, никто сегодня одномоментно не откажется от использования старых напольных складов. Как уже было сказано, они занимают более 60% в общем объеме всех элеваторных мощностей (исключая портовые), их эксплуатируют практически все крупные компании. Однако, как сделали вывод эксперты, в ближайшее время рынок будет двигаться все же в сторону строительства новых современных мощностей.

«Урожайность зерна в Украине в ближайшее время однозначно будет расти. Сегодня она составляет порядка 98 млн т. Поэтому потребность в элеваторных мощностях увеличивается. Кроме того, современный технологический элеватор позволяет правильно хранить, контролировать качество зерна и продавать его на пиках цен, что немаловажно при очень изменчивом и требовательном международном зерновом рынке. Современное предприятие более мобильное и более скоростное, нежели старые напольники. Это очень важно в условиях, когда аграрии меняют выращиваемые культуры из года в год, и нужно иметь возможность работать со всеми культурами одновременно. Еще один немаловажный фактор — возможность на современных элеваторах генерировать дополнительные доходы»,— подытожил Алексей Грушко.

Елена Гайдук, Инна Воробьева, Elevatorist.com

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет