Триада эффективности зернового терминала

Ближайшая перспектива состояния рынка услуг по перевалке зерна определяется вводом в эксплуатацию десятка новых высокопроизводительных зерновых терминалов (ЗТ). В этой связи успех того или иного предприятия будет зависеть от эффективности его функционирования. Об этом в совместной работе рассказали генеральный директор ГП «Зерновая Столица» Олег Гапонюк и зам.директора ООО «Новотех-Терминал» Юрий Овсянников.

Эффективным терминал не делают самый большой объем хранения груза, обладание самой высокой производительностью, обрабатывание наибольшего количества вагонов или автотранспорта, потребление наименьшего количества энергии и т.д.

Эффективность ЗТ определяется совокупностью взаимоувязанных показателей, отвечающих стратегическим задачам терминала. Как правило, они основываются на реализации определенных бизнес-стратегий компаний-собственников. Наилучшие значения показателей достигаются путем реализации набора конкретных задач технического, технологического, эксплуатационного, экономического, информационного, экологического и логистического характера трех основных стадий «жизни» ЗТ.

ЗТ высокой конкурентоспособности представляет собой триаду: эффективный проект, эффективная система управления и эффективная адаптация к рынку услуг.

Обычная практика проектирования и строительства зерновых терминалов предполагает реализацию основных параметров, заложенных в техническом задании на проектирование. Как правило, это годовой грузооборот и объем единовременного хранения. При этом учитывается предполагаемая структура грузопотоков, характеристики транспортных средств, перечень обрабатываемых культур и требования к их хранению (сортировка, сушка и т.п.). Все эти требования накладываются на имеющуюся территорию и ее инфраструктуру. В ходе проектирования на основе конкурентного анализа между желаемым и возможным рождаются технологические, планировочные и технические решения, определяющие облик будущего терминала.

Эксперты считают, что обеспечение проектных параметров терминала не означает создание эффективного терминала.

Создание конкурентоспособного предприятия осуществляется на основе технической модели ЗТ с рациональным соотношением ряда основных показателей, в т.ч. таких как время загрузки судна, себестоимость, надежность, безопасность и т.д.

Оптимизация показателей должна производиться на основе критериев эффективности для реализуемой бизнес-модели. Для терминалов различного назначения набор показателей может отличаться в зависимости от стратегических задач. При этом и оптимальные значения показателей для различных терминалов отличаются друг от друга.

Задача обеспечения эффективности зернового терминала сводится к разработке и оптимизации совокупности взаимоувязанных показателей, обеспечивающих наилучшую реализацию бизнес-стратегии.

Показатели бизнес-модели в той или иной мере отражают эффективность ЗТ.

В качестве обобщающих критериев эффективности терминалов можно рассматривать различные экономические критерии, такие как максимальная прибыль, минимальная себестоимость и другие, функционально связанные с параметрами терминала.

Основные показатели эффективности, функционально связанные с параметрами терминала:

Качество перегружаемого груза характеризует способность ЗТ обеспечивать его сохранность и качественные показатели, такие как влажность, зерновая сорность, количество битых зерен, зараженность вредителями и т.п., на уровне стандартов.

Энергоэффективность характеризуется различными абсолютными и удельными показателями: установочная мощность приводов и устройств ЗТ; суммарная мощность приводов и устройств одновременно работающих маршрутов; расход энергии при перевалке одной тонны груза; суммарная «работа», выполненная при перевалке груза и другие.

Надежность: коэффициенты готовности отдельного оборудования и маршрутов, коэффициенты технического использования, вероятность выполнения заданного объема грузовой работы в заданный период времени.

Экологические показатели безопасности: загрязнение рабочей и внешней воздушных сред, взрывобезопасности, выделение пыли; выделение тепла; выделение тепличных газов, создаваемый шум и вибрация.

Автоматизация: трудоемкость перевалки грузов по различным видам работ; уровень автоматизации (I уровень — дистанционное управление оборудованием и приборами безопасности, текущий контроль параметров, II уровень — автоматический выбор маршрутов перемещения груза, дистанционное управление маршрутов, контроль технического состояния оборудования и прогнозирование его состояния, III уровень — автоматизация контроля и управления обслуживанием транспортно-технологических линий (ТТЛ), оптимизация процессов автоматического управления транспортными и грузовыми процессами, система управления надежностью ЗТ).

Эксплуатационные показатели: коэффициенты использования по времени причалов, железнодорожных путей, стафировочных станций и зон обслуживания автотранспорта; коэффициенты перехода от технической производительности к технологической и валовой, минимальное и среднее время обслуживания одного судна, вагона, автомобиля, контейнера по различным схемам; минимальное и среднее время заполнения емкостей при приеме груза с различных видов транспорта.

Реализация задачи, обеспечения максимальной эффективности на основе технико-экономической модели рационального соотношения перечисленных выше ключевых показателей предполагает создание нового уровня интеллектуальной системы управления.

Для каждого конкретного терминала в конечном счете важны абсолютные значения критериев, однако сравнивать терминалы необходимо по относительным критериям.

Применение в качестве критерия удельной себестоимости позволяет анализировать эффективность ЗТ в динамике без учета влияния размеров ЗТ, но с учетом изменяющихся рыночных условий эксплуатации и принимать меры по ее оптимизации.

Системный анализ всей сети технологических процессов лучших ЗТ черноморских портов указывает на значительный резерв снижения себестоимости перевалки зерна. По самым скромным подсчетам, разница между реальным «дном» себестоимости и текущим ее значением колеблется от 10% до 30% и выше.

Исследования позволили выявить основные факторы, влияющие на эффективности ЗТ:

прозрачность, согласованность бизнес и технологических процессов;

оперативность в принятии управленческих решений;

системные ошибки, приводящие к убыткам;

отсутствие единой IТ-системы управления;

недостаточный контроль операционных затрат и расхода энергоресурсов;

эффективность работы и квалификация персонала.

Существующий упрощенный подход оценки услуг ЗТ по показателям качества, себестоимости не отражает реальную картину эффективности. Учитывая это, можно оптимизировать влияние на удельную себестоимость каждого параметра в отдельности.

При этом совокупное влияние всех параметров на удельную себестоимость можно анализировать, оптимизируя функцию суммарной удельной себестоимости с учетом веса каждого параметра.

Вес каждого из параметров должен определяться стратегическими задачами компании-собственника ЗТ, принимаемыми при проектировании, путем определения значений весовых коэффициентов.

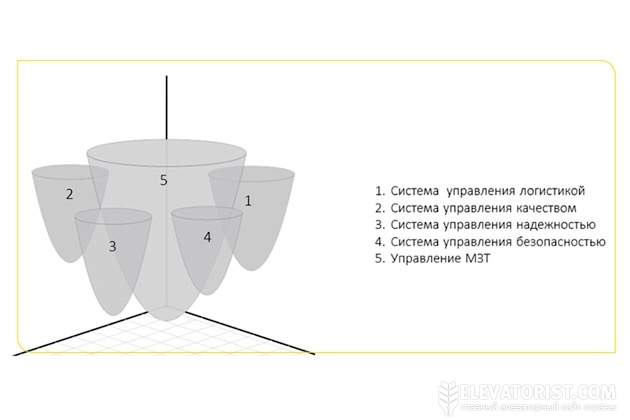

Достижение оптимальных значений показателей возможно путем разработки и реализации интегральной системы, включающей следующие основные модули:

логистики — управления ТТЛ и процессами их функционирования;

качества — управление качественными характеристиками зерновых грузов;

надежности — управление надежностью оборудования и технической системы ЗТ;

безопасности — управление экологической безопасностью;

модуль полной синхронизации ЗТ — управление и автоматизированный расчет показателей совокупной эффективности ЗТ.

В первом приближении создание и обеспечение высокой эффективности ЗТ предполагает решение задачи синхронизации работы 4-х основных элементов приведенной ниже технической системы предприятия.

Логистическая система управления зерновыми потоками состоит из 2-х частей — оптимизация маршрутов и оптимизация режимов.

Первая нацелена на минимизацию затрат, вторая — на обеспечение качественной работы основного оборудования маршрута как единого сбалансированного механизма.

Полная оптимизация маршрутов предприятия предполагает максимальное использование существующих резервов минимизации себестоимости перевалки зерна и осуществляется путем анализа зависимости удельной себестоимости от всего перечня возможных маршрутов выгрузки транспортных средств и загрузки судна.

Энерго-эффективность ЗТ в целом определяется расходом электроэнергии на одну тонну переваленного груза. Экспертиза энерго-эффективности ряда терминалов Одесского, Ильичевского и Николаевского морских портов выявила основные проблемы нерационального расходования энергии и позволила разделить ЗТ на 3 группы:

Е3 — высокий уровень, ниже 1,5 кВт-час/т;

Е2 — средний уровень, 1,5 – 4,5 кВт-час/т;

Е1 — низкий уровень, больше 4,5 кВт-час/т.

Достижение энерго-эффективности класса Е3 осуществляется в 2 этапа, в рамках проектирования ЗТ и эксплуатации. Проектирование предполагает эффективные компоновочные решения, минимизацию маршрутов, количества оборудования, использование энерго-эффективного оборудования и механизмов. Минимизация энергопотребления на этапе эксплуатации напрямую связана с качеством, эффективностью работы системы автоматизации.

К классу Е-3 относятся терминалы полной синхронизации технологических транспортных и обеспечивающих систем, где система автоматического управления полностью адаптирована под требования технологий приемки, транспортирования, хранения и отгрузки зерна.

Система автоматизации ЗТ подразумевает решение комплекса задач:

полный контроль и мониторинг маршрутов движения зерна внутри терминала;

синхронизация приема и отгрузки с автомобильного, ж/д, морского или речного транспорта;

управление конвейерами, задвижками, перекидными клапанами и другими устройствами;

управление системами аспирации;

контроль и оперативный сбор и обработка данных о состоянии оборудования;

диагностика аварий и отклонений параметров технологического процесса с выдачей аварийной сигнализации и информации о характере неисправности;

контроль токов нагрузок двигателей, регулирование потока груза для предотвращения аварийных ситуаций и одновременного обеспечения максимальной производительности транспортного оборудования;

контроль наличия зерна в бункерах и силосах;

предотвращение смешивания зерновых культур;

отображение технологических параметров в различных логических формах и отчетах;

ведение протоколов работы производства.

Оптимизация режимов работы транспортно-технологических линий реализуется в двух уровнях:

Первый уровень — оборудование;

Второй уровень — узлы связи (перегрузочные узлы).

Первый уровень предполагает применение «Smart оборудования», режимы работы которого адаптируются к характеристикам зерновых потоков (производительность, вид зерна, условия работы и т.д.) по энерго-эффективности, надежности, качеству транспортирования.

Второй уровень — синхронизация режимов работы отдельных машин в транспортно-технологическую линию «Smart ТТЛ».

Сегодня реализация эффективных транспортных технологических линий осуществляется с использованием разработок «Smart оборудования» ООО «ЗЭО». Оно оснащено датчиками, программными модулями, контроллерами, а также уникальным программным обеспечением с удобным, понятным WEB интерфейсом, к которому можно подключиться как локально, так и удалённо.

Система управления качеством обеспечивает заданные характеристики зерновой смеси по влажности, сорности, зараженности и т.д. Достигается это путем смешивания потоков зерна с различными характеристиками. Задача определения эффективных параметров такого смешения сама по себе является сложной научной задачей, а ее реализация обеспечивает существенные конкурентные преимущества ЗТ.

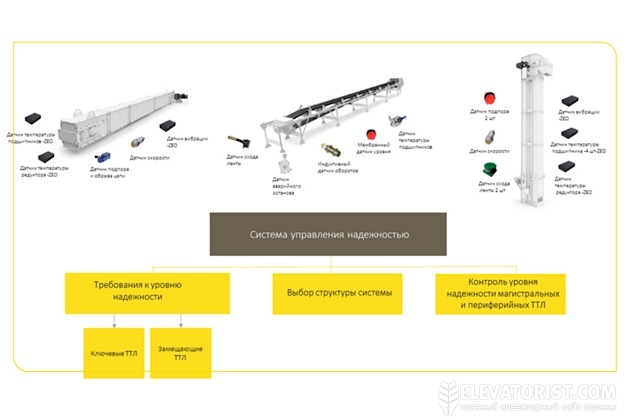

Система управления надежностью в предлагаемом подходе опирается на анализ влияния показателей надежности магистральных и обеспечивающих линий на удельную себестоимость.

Система управления надежности состоит из трех уровней:

Контроль и управление качеством основных технологических процессов транспортирования. Система передаёт информацию о техническом состоянии ТТЛ и предупреждает о необходимости вмешательства обслуживающего персонала;

Контроль технического состояния наиболее ответственных узлов оборудования, полностью исключающий влияние человеческого фактора на оценку их технического состояния;

Создание требований и графика проведения регламентных работ по обслуживанию и ремонту оборудования, контроль выполнения регламентных работ.

Сама система состоит из набора контрольно-измерительных приборов и логического модуля, объединенных интеллектуальным модулем «Smart individual», который может использоваться для различного оборудования.

Управление надежностью осуществляется на базе специализированных методик, предназначенных для поддержания производственной системы на заданном уровне надежности при оптимальных затратах.

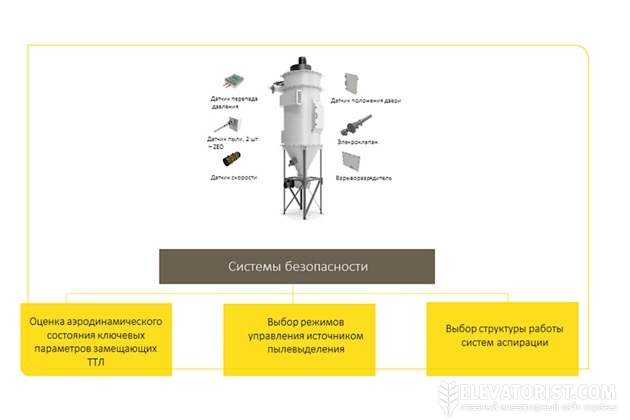

Система управления экологической безопасностью предназначена для защиты окружающей среды от загрязнений окружающей среды, обеспечения взрыво и пожаробезопасности. Современные направления решения этих проблем направлены на ликвидацию причин загрязнений, а не их следствий.

Так для подавления пылеобразования (в противоположность традиционным системам аспирации) предлагается применение трех уровней экологической защиты:

Подавление источников пылеобразования;

Герметизация (направленная на перемещение пылевоздушных потоков в демпферные укрытия) стабилизация параметров источников пылевыделения;

Создание эффективных систем управления обеспыливающих установок нового образца — локально-распределенного типа.

Результатом работы системы экологической безопасности являются новые функции системы управления:

грузочувствительный режим (представляющий собой ряд системных ограничений распространения выбросов в окружающую среду) — «экологически чистый элеватор»,

стабилизация параметров среды рабочих помещений предприятия по предельно допустимым нормам,

система диагностики с функцией накопления и передачи данных.

Описанные выше системы могут быть объединены модулем полной синхронизации производственной деятельностью ЗТ, осуществляющим управление и автоматизированный расчет показателей совокупной эффективности ЗТ.

Основой функционирования такого модуля является совместное решение задач оптимизации основных показателей логистической системы управления зерновыми потоками, системы управления качеством, систему управления надежностью и системы управления безопасностью.

Решение поиска глобального минимума функции удельной себестоимости предполагает определение частных оптимумов функции для основных подсистем.

Многоуровневая оптимизация близких по основным показателям систем позволяет разработать оптимальную систему управления, заданной бизнес-модели ЗТ, учитывающую базовые ограничения его работы. Такая система может обеспечить требуемое время обработки судов, в области «дна» себестоимости при заданных показателях надежности и безопасности.

Реализация такого подхода в проектировании и эксплуатации ЗТ может обеспечить большие конкурентные преимущества как для отдельных терминалов, так для страны в целом.

Олег Гапонюк, профессор, д.т.н., директор ООО «Зерновая Столица Инжиниринк» Юрий Овсянников, к.т.н., доцент ОНМУ.

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет