Конкурентоспособный зерновой терминал — энергоэффективность на первом месте

Зерновая отрасль Украины за последние десятилетия увеличила экспорт зерна на 77 %. В 2013/2014 он составил более 30 млн т, что позволило превзойти Канаду, Бразилию, Аргентину и войти в тройку мировых экспортеров зерна. Зерновая логистика — одна из ключевых составляющих развития зернового рынка нашей страны, — предопределила строительство значительного числа морских зерновых терминалов. В существующей конкурентной среде основные зерновые потоки нацелены на морские терминалы высокой производительности, технологичности, надежности, безопасности и с оптимальной ценой перевалки.

Одесской национальной академией пищевых технологий совместно с ГП Зерновая столица успешно проведён системный анализ всей сети технологических процессов приемки, обработки, хранения и отгрузки зерна с целью обеспечения максимального качества зерновых материалов при минимально возможных энергетических затратах. Также решены вопросы уменьшения уровня загрязнения окружающей среды и экологической безопасности.

Товарное качество зерна

Многоплановые исследования, опыт создания основных транспортно-технологических линий позволил выявить приоритетные факторы, определяющие ухудшение качества зерновых материалопотоков. Среди важных вопросов предупреждения потерь качества зерна следует выделить его травмирование.

Особенно актуальным является вопрос боя зерна — кукурузы.

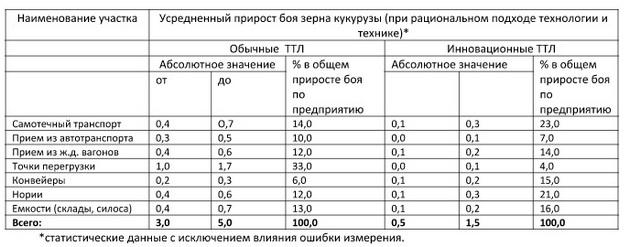

По данным анализа работы украинских предприятий зерновой отрасли, прирост дробления кукурузы составляет:

• 4,0…6,5% для «жёстких» режимов работы транспортно-технологических линий (ТТЛ) 80х-90х годов выпуска

• 2,0…4,0% для перевалочных элеваторов с ТТЛ, использующих современное высокопроизводительное оборудование 500-1500 т/ч

Такая картина зачастую объясняется элементарным пренебрежением к вопросам соблюдения правил технологических процессов, среди которых следует отметить:

• дробление зерна тяговыми органами, проблемы эффективной плотности укладки (порозности) частиц зернового потока;

• отсутствие синхронизации скоростных режимов загрузки, выгрузки и перемещения зерновых потоков (дифференциал от 0,5 до 3), импульсный характер пиковых нагрузок тягового органа и приводных механизмов;

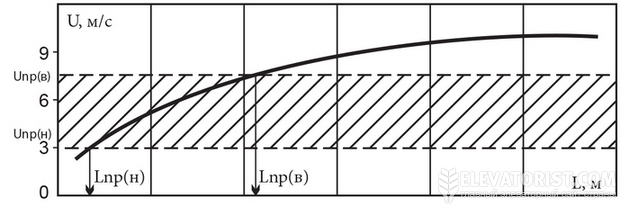

По результатам наших исследований процессов дробления частиц, бой зерновок определяется скоростью взаимодействия зернового потока и преграды торможения. В связи с этим, место расположения «тормозных» устройств определено областью пересечения диапазона предельно допустимых скоростей транспортирования и эффективного гашения эжекционного давления.

Снижение прироста битых зерен в зерновой массе достигается при комплексном подходе в решении вопросов:

• сушка зерна с оптимальной интенсивностью (не более 5 % за один проход),

• сокращение длин транспортных маршрутов,

• применение технических средств, снижающих скорость соударения зерна и рабочих органов транспортных устройств:

минимизация использования цепных конвейеров, норий ТТЛ.

использование гасителей предельной скорости движения зерна в самотеках и силосах,

«мягкие» скоростные режимы движения лент, цепей, ковшей,

оптимальная геометрия загрузочных и разгрузочных узлов норий, насыпных лотков, сбрасывающих коробок конвейеров.

Специалистами группы предприятий «Зерновая столица» совместно с «Одесской национальной академией пищевых технологий» разработаны щадящие режимы, конструктивные параметры оборудования высокопроизводительных ТТЛ, которые рекомендованы к использованию в линиях приёмки, хранения, обработки и отгрузки зерна.

Практический опыт применения технологических и технических решений при строительстве, реконструкции ряда морских зерновых терминалов (МЗТ) подтверждает возможность уменьшения боя зерна в 2,0-3,0 раза.

Опыт выполнения мероприятий по снижению боя зерна

Энергоэффективность

Определение приоритетов при уменьшении энергоемкости морских зерновых терминалов (оценка энергоемкости процессов, технологий и основных образцов современной техники) потребовало полномасштабного энергетического аудита ряда терминалов Одесского, Ильичевского и Николаевского морских портов. Энергетическая экспертиза выявила основные проблемы нерационального расходования энергии. По удельным энергозатратам предприятия разделились на 3 группы:

Е3 – высокий уровень энергоэффективности ниже 1,5 кВт.ч/тЕ2 – средний уровень энергоэффективности 1,5 – 4,5 кВт.ч/тЕ1- низкий уровень энергоэффективности больше 4,5 кВт.ч/т

Достижение энергоэффективности класса Е3 осуществляется в 2 этапа, в рамках проектирования МЗТ и эксплуатации. Проектирование предполагает эффективные компоновочные решения, минимизацию маршрутов, количества оборудования, использование энергоэффективного оборудования и механизмов. Минимизация энергоёмкости МЗТ на этапе эксплуатации напрямую связана с качеством, эффективностью работы системы автоматизации СДАУ. Создание СДАУ требует тесного взаимодействия специалистов АСУ и технологов.

К классу Е-3 Энергоэффективности относятся терминалы полной синхронизации технологических транспортных и обеспечивающих систем, где система автоматического управления полностью адаптирована под требования технологий приемки, транспортирования, хранения и отгрузки материалопотоков.

Автоматизация МЗТ подразумевает комплекс задач:

• полный контроль и мониторинг маршрутов движения зерна внутри элеватора;

• синхронизация приема и отгрузки с автомобильного, железнодорожного, морского или речного транспорта;

• управление конвейерами, задвижками, перекидными клапанами и дистрибьюторами, гравитационного транспорта, обеспечение их режимного соответствия;

• управление сопутствующими системами аспирации;

• контроль и оперативный сбор и обработка данных о состоянии всего оборудования;

• диагностику аварий и отклонений параметров от технологического процесса с выдачей аварий¬ной сигнализации и информации о характере неисправности;

• действия, предотвращающие не санкционированную блокировку оборудования, остановку маршрутов;

• контроль токов нагрузок двигателей, регулирование степени сыпи во избежание наступления аварийных ситуаций и одновременно обеспечивающее максимальную производительность транспортного оборудования;

• контроль наличия продукта в бункерах и силосах;

• предотвращение смешивания зерновых культур;

• отображение технологических параметров в различных логических формах;

• ведение протоколов работы производства.

Для сбора данных с удаленного оборудования широко применяются устройства распределенного ввода-вывода «Siemens» или «Phoenex Contact» (Германия). Там, где это оправдано, применяются устройства беспроводной связи «Phoenex Contact» и «Weidmueller». Все это позволяет уменьшить расход кабельно-проводниковой продукции до 30%.

Связь между устройствами средств автоматизации осуществляется с широким использованием линий воло¬конно-оптической связи по протоколу ProfiNet.

Верхний уровень управления строится по структуре сервер — клиент и может работать в режиме горячего резерва, что позволяет повысить надежность системы.

Архитектура новой системы построена таким образом, что отказ отдельных технических средств, не приводит к потери функции управления всем комплексом.

Модульный принцип построения, доступный режим редактирования, использование открытых промышленных протоколов OPC, ProfiNet позволяет легко модернизиро¬вать систему и, по мере необходимости добавлять в нее новые элементы, постепенно охватывая дополнительные участки производства.

Применяемое программное обеспечение позволяет довольно быстро, просто и без больших затрат реализовать систему автоматизации. Тщательно разработанные и согласованные друг с другом компоненты системы позволяют эффективно решать задачи горизонтальной и вертикальной интеграции — от полевых установок до систем управления, визуализации и инфор¬мационных технологий. Все компоненты характеризуются очень простым применением, поддержкой стандартных интерфейсов.

Автоматизация технологического процесса элеватора осуществляется на основе аппаратно-технических программных средств ведущих европейских производителей «Siemens», «Weidmuller», «Rittal», «Eldon», «WoHner», что гарантирует высокое качество и надежность.

Использование разработанных решений позволяет обеспечить энергоэфективность морских зерновых терминалов в пределах 1,5 – 2,5 кВТ ч/т, что соответствует уровню энергоемкости терминалов стран ЕС, США м Канады.

Надежность

Надежность является важным параметром, который характеризуется следующими характеристиками: безотказность, долговечность, ремонтопригодность.

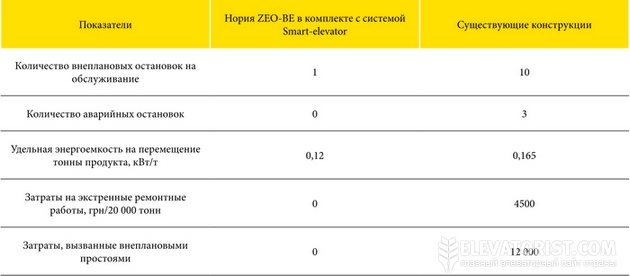

Обеспечение надежности МЗТ осуществляется с одной стороны надёжностью использованного проектом оборудования, а с другой применением эффективных методов диагностики состояния транспортно-технологический линий. Выполнение второй задачи реализуется путем использования системы Smart-Elevator.

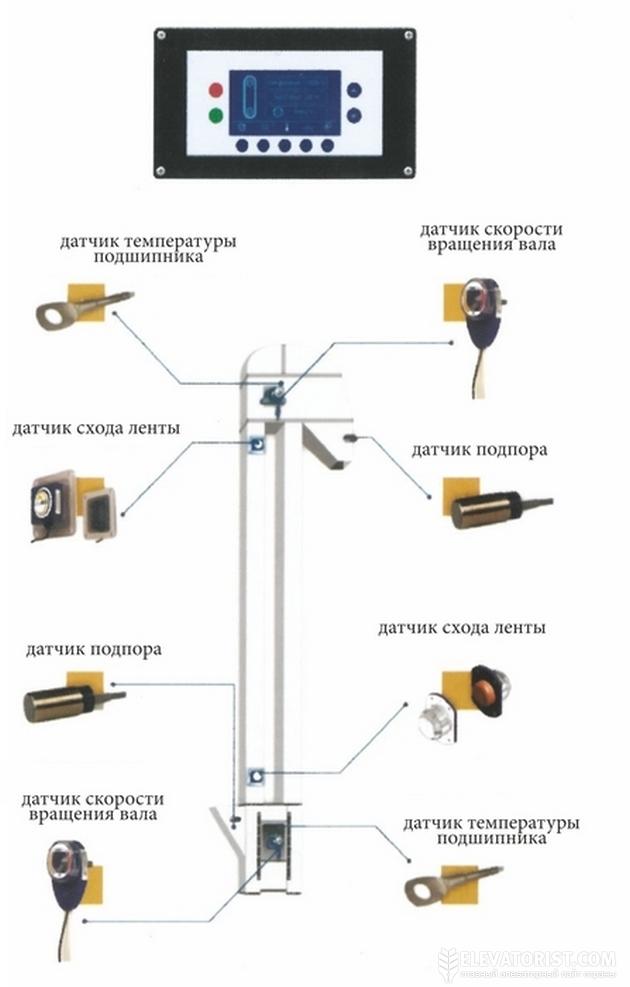

Система Smart-Elevator создана для контроля и управления качеством технологического процесса, энергозатратами в режиме «онлайн», а также для самодиагностики технического состояния транспортно-технологической линии.

Система Smart-elevator состоит из четырех уровней:

Контроль технического состояния наиболее ответственных узлов оборудования, полностью исключающий влияние человеческого фактора на оценку их технического состояния.

Контроль и управление качеством процесса транспортирования. Система передаёт информацию о техническом состоянии ТТЛ и предупреждает о необходимости вмешательства обслуживающего персонала.

Оптимизация энергозатрат в зоне целесообразных режимов функционирования при полном соблюдении технологических параметров.

Создание требований и графика проведения регламентных работ по обслуживанию и ремонту оборудования, контроль выполнения регламентных работ.

Smart-elevator состоит из набора контрольно-измерительных приборов и логического модуля.На первом уровне Smart-elevator проводит постоянный сбор данных о техническом состоянии основных узлов ТТЛ, а именно:

• Состояние рабочих органов.

• Состояние шарнирных соединений.

• Состояние приводных механизмов.

• Концентрация пылевоздушной смеси в корпусе оборудования и за его пределами.

• Производительность транспортно-технологической линии.

Применение разработанной системы позволило обеспечить стабильную надёжную работу при полном устранении аварийных ситуаций основных технологических линий. В табл. 2 приведены результаты её использования.

Результаты внедрения системы самодиагностики SMART-elevator

Безопасность

Ужесточение требований экологических служб, проблемы взрывоопасности пылевоздушных смесей, участие украинских организаций в глобальных мировых проектах «Green construction» и «Green Buildings» предопределяют необходимость создания принципиально новых систем обеспыливания.

Многоплановые исследования, проведенные сотрудниками ГП «Зерновая столица» причин высокой запыленности комплексов перевалки сыпучих грузов, построенных за последние десятилетия в мире,- позволили установить основные проблемы недостаточной эффективности систем обеспыливания морских зерновых терминалов, среди которых особо следует отметить:

разнородность, значительные колебание интенсивности источников пылевыделения (изменение объема пылевоздушной смеси и избыточного давления от 2 до 5 раз);

отсутствие средств управления как отдельной установки, так и целостной системы пылеподавления предприятия.

Перечисленные выше проблемы устранены в рамках создания принципиально новой системы, нацеленной на устранение причин пылеобразования, а не следствий, — в противоположность традиционным системам аспирации. Решение задач гарантированной экологической безопасности, в отличие от существующих ныне подходов, осуществлено применением трех уровней экологической защиты:

первый уровень — подавление эжекционных источ¬ников пылеобразования;

второй уровень — герметизация, направленная на перемещение пылевоздушных потоков в демпферные укрытия, стабилизация параметров источников пылевыделения;

третий уровень — создание эффективных систем управления обеспыливающих установок нового образца — локально-распределенного типа.

Применение нового типа встроенного в укрытие оборудования локальной аспирации, в отличие от существующих локальных обеспыливающих установок, импортируемых в Украину, позволяет обеспечить заданную мощность воздуш¬ных завес источников пылеобразования полного маршрута перемещения зерна, где каждый аспирационный узел воздействует не на отдельный очаг пылевыделения, а на всю их совокупность.

Именно слаженная работа аспирационных узлов как единого механизма, разработанного для зернового терминала, решает задачу гарантированного пылеподавления. В свою очередь, существующие локальные установки современных зерновых терминалов при эффективном обеспыливании отдельных очагов пылевыделения не способны обеспечить полную экологическую защиту из-за отсутствия возможности воздействия на аэродинамически связанные группы источников пылевыделения.

Комплекс обеспыливания зернового терминала компании представляет собой SMART-систему «умных» аспирационных узлов, основанную на моделировании аэромеханики пылевоздушной среды с использованием моделей источников пылевыделения обеспыливаемых узлов.

Синхронизация работы аспирационных узлов, как единого механизма позволила:

повысить КПД пылеподавления с 60% до 99%;

уменьшить энергозатраты в 1,5-3 раза;

устранить залегание пыли в воздуховодах;

К преимуществам аспирационных узлов модульного типа следует отнести равномерные, выровненные, линейные эпюры давлений в плоскости очага пылеобразования с коэф¬фициентом ф=0,7-0,85, что не могут обеспечить обычные аспирационные приемники, коэффициенты выравненности эпюр которых не превышают ф<0,4. Такая ситуация напрямую определяет качество обеспыливания, надеж¬ность пылеподавления.

Результатом работы системы обеспыливания являются новые функции системы управления: грузочувствительный режим, системное ограничение распространения выбросов в окружающую среду — «экологически чистый элеватор», стабилизация параметров среды рабочих помещений предприятия по предельно допустимым нормам, система диагностики с функцией накопления и передачи данных.

Данная система управления значительно упростила контроль и предупреждение сбоев, увеличила срок службы как локальных аспирационных узлов, так и обеспыливающего оборудования в целом.

Выводы

В заключение еще раз следует отметить необходимость рационального баланса при проектировании и строительстве МЗТ следующих параметров:

пропускная способность технологических линий;

соответствие качества экспортным стандартам, мягкие режимы обработки зерна;

энергоэффективность на тонну зерна;

требования экологической безопасности, стандарты взрывозащиты;

надежность технологического оборудования; минимизация износа.

Оптимальный баланс вышеназванных параметров способствует сокращению срока окупаемости инвестиций и определяет реальные перспективы амбициозных планов ряда известных компаний строительства и эксплуатации морских зерновых терминалов Украины.

Олег Гапонюк, проф., д.т.н., зав. каф. «Технологического оборудования и аспирации зерновых производств» ОНАПТ, ГП «Зерновая Столица», Игорь Гапонюк, коммерческий директор ГП «Зерновая Столица».

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет