Экспорт зерна, иной взгляд на технические вопросы, часть 3

Первая статья по данной теме, с названием: Экспорт зерна (иной взгляд на технические вопросы) была опубликована в блогах на сайте Latifundist.com21.08.2014 г.

Продолжение данной темы: Экспорт зерна (иной взгляд на технические вопросы), часть 2, была опубликована в блогах на сайте Еlevatorist.com 08.12.2014 г.

Тема дальнейшего строительства в Украине новых портовых элеваторов остается актуальной. Сегодня Украина, теоретически, могла бы экспортировать до 45 млн т зерна. По состоянию на начало второй декады июня 2015 г., через морские терминалы Украины прошло 36,47 млн т зерна, а с учетом шрота и отрубей, более 39 млн т грузов. Фактически запас мощностей портовых терминалов исчерпывается. Как следствие, товарные остатки прошлогоднего урожая ожидаются очень большие и составят более 12 млн т зерна.

Продолжая тему технических решений в портовых элеваторах, хочу остановиться на вопросе целесообразности использования в портах металлических силосов. Для этого я сравнил напольный склад (120м х 45м) современной конструкции с десятью металлическими силосами (D=21м, H=27м), которые можно разместить на этой же площади (5 шт х 2 ряда).

1. В данном случае, металлические силоса обеспечивают возможность накопления 60 тыс. т зерна, а напольный склад 54 тыс. т. Разница составляет 10% в пользу металлических силосов.

2. К недостаткам любых зерновых складов относится невыгружаемый гравитационным способом остаток зерна. В рассматриваемых металлических силосах, он будет составлять не менее 600 т зерна в каждом силосе (всего 6000 т). Современные зачистные транспортеры позволяют обеспечить производительность до 200 т/ч, а это 3 часа работы оператора с пультом внутри каждого силоса с необходимостью обеспечения ему условий по технике безопасности и промсанитарии. Плюс, неубираемый остаток зерна на полу силоса (3–5) см, а это еще до 10 т зерна надо убрать вручную, при тех же условиях.

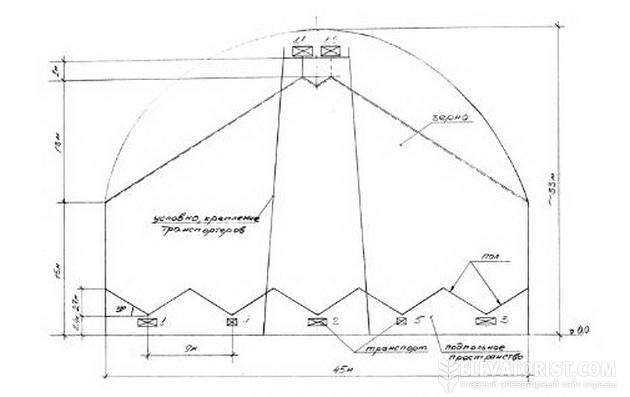

В рассматриваемом мною напольном складе, я предлагаю полностью исключить невыгружаемые остатки зерна, за счет наклонной конструкции пола. см. эскиз. Уклон плоскости пола в пределах 30° исключит наличие остатков зерна в складе. Можно рассматривать любую производительность транспортных систем загрузки и выгрузки зерна в данных зернохранилищах. Так как это портовый терминал, я взял две параллельные линии загрузки зерна в емкости по 1500 т/ч каждая и две параллельные линии выгрузки зерна с той же производительностью.

При загрузке зерна, в металлические силосы и напольный склад условия работы можно считать одинаковыми. А при выгрузке у металлических силосов будут проблемы с остатками зерна, а в напольном складе скорость выгрузки зерна будет те же 3000 т/ч (1500 т/ч х 2 шт.). При этом будут работать пять транспортеров. Вначале 1 и 3 (80% зерна), потом 2 и 4+5 (750 т/ч каждый). В аналогичной ситуации, в металлических силосах будут задействованы 2 выгрузных транспортера по 1500 т/ч каждый и плюс 10 зачистных транспортеров. Сколько будут выгружать в ручную остатки зерна из металлических силосов, вопрос индивидуальный, а из напольного склада, предлагаемой конструкции, зерно можно выгрузить за 21 час. Кроме этого, отсутствует ручной труд, и уменьшается потребность в обслуживающем персонале.

3. К недостаткам фундаментов металлических силосов относятся также большой объем земляных работ и наличие подземных галерей, которые необходимо обеспечивать эффективной гидроизоляцией. В предлагаемом мною напольном складе, конструкция пола опирается на железобетонные колонны и находится над землей. По этому, земляные работы практически отсутствуют, а транспортеры устанавливаются на поверхности земли. При этом их монтаж и дальнейшая эксплуатация упрощается до минимума.

Остается вопрос, возможной конструкции напольного склада. В настоящее время есть два технических решения. Один из них, это конструкция напольного зернового склада, которую используют в США. Стены из железобетона, крыша состоит из металлических ферменных конструкций, с перекрытием из высокопрочного тентового материала. В стандартных условиях, постройка этой конструкции практически в два раза дешевле силосного хранения. Тентовое покрытие имеет гарантию 10 лет, в последствие, при необходимости, его можно свободно менять посекционно.

Второй вариант, это оболочковые конструкции, строительство которых освоено во Франции. Форма емкостей для хранения зерна может быть в виде полусферы, или в виде сопряжения горизонтального полуцилиндра и ¼ сферы по его торцам. В настоящее время уже построены и функционируют портовые элеваторы с применением данных конструкций. Пока есть примеры емкостей только в виде полусферы.

Выводы:

Как показывает расчет, при сравнении силосного и напольного хранения, разница в объеме зерна, приходящегося на единицу площади, составляет всего 10% в пользу силосов, а преимущества напольного склада перед силосами ниже следующие:

Скорость выгрузки зерна из напольного склада можно полностью механизировать, уменьшив персонал и максимально увеличить скорость погрузки зерна на корабль. При этом человеческий фактор на результат практически не влияет.

При строительстве напольного склада отсутствуют земляные работы. При строительстве силосов, в данном примере, необходимо вначале вывезти порядка 10 тыс. м³ породы, а потом (6-7) тыс. м³ засыпать обратно, а это время и затраты.

Монтаж силосов связан с большим объемом ручного труда, это миллионы болтов и гаек и сотни монтажников. Кроме того, ручной труд требует повышенного контроля, а это опять персонал. При строительстве напольного склада затраты ручного труда минимальны, продолжительность строительных на много меньше.

Монтаж и эксплуатация транспортных систем в предложенной конструкции напольного склада в разы проще, быстрее и удобнее, чем в металлических силосах.

В целом, время реализации проекта будет меньше, стоимость его дешевле.

Для портового элеватора, с его спецификой, накопил корабельную партию и выгрузил ее, проще работать с одним полностью механизированным напольным складом, чем принимать и выгружать зерно из десятка металлических силосов.

Дмитрий Шкорупеев, руководитель проектов по строительству элеваторов

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет