Строительство новых напольных складов для зерна и шрота

В настоящее время в Украине эксплуатируются напольные зерновые склады старой конструкции, построенные пятьдесят и более лет назад. Общая вместимость этих складов составляет порядка 18 миллионов тонн зерна, что составляет 32%, от общей вместимости всех существующих сегодня в Украине элеваторов.

Очевидно, со временем, большая часть элеваторов с напольными складами старой постройки будут постепенно вытесняться новыми элеваторами. Старое неизбежно уходит, если оно не может конкурировать с новым. Это вопрос времени.

Можно предположить, что у определенной части старых элеваторов есть еще перспектива, если у них выгодное расположение, наличие ж/д ветки и ж/д станции с развитой инфраструктурой, близкое расположение к автомобильным дорогам регионального или государственного значения. Важно также, чтобы имеющиеся в наличии склады напольного хранения находились в удовлетворительном техническом состоянии, и их можно было еще модернизировать. Технико-экономический анализ возможных вариантов модернизации напольных складов изложен в моем блоге на сайте Elevatorist.com «Есть ли смысл реконструировать напольные склады?»

Также второе рождение элеваторы старой постройки со складами напольного хранения могут получить при развитии перерабатывающей отрасли в стране. Сейчас украинский АПК нацелен на экспорт. Для экспортной модели хозяйствования элеваторы с хранением зерна в металлических силосах удовлетворяют потребность зернового рынка. Для перевалки зерна с относительно недлительным хранением металлический силос сегодня вне конкуренции. Но экспорт зерна — это аналогично экспорту нефти. Во-первых, продается сырье, а это минимальная цена. Во-вторых, возможности черноземов не безграничны. Безудержный экспорт их истощает. До индустриальной революции на территории нынешней Англии повсеместно росли леса, а сейчас их нет. Они просто сгорели в топке индустриальной революции. Пустыня Гоби в Монголии когда-то была цветущим краем, а теперь пустыня. Все это последствия дел рук человеческих. Черноземы нам даны Богом. С наших черноземов началась цивилизация пахотного земледелия на планете Земля. Уже более 7 тысяч лет наши черноземы плодородят. Но безудержный экспорт зерна может превратить наши черноземы в пустыню в течение жизни одного поколения.

Перспектива развития Украины — это интенсивное развитие зерноперерабатывающей отрасли в государстве. А для зерноперерабатывающей отрасли необходимы круглогодичные значительные запасы кондиционного зерна. Длительное хранение зерна в условиях жары и часто меняющихся погодных условий могут обеспечить только склады напольного хранения. А для хранения шрота напольные склады вообще пока не имеют альтернативы.

Анализируя современные конструкции складов напольного хранения, я искал такой вариант, который отвечал бы следующим требованиям:

- Функционально напольный склад должен обеспечивать длительное хранение зерна с неизменным качеством.

- Должен быть минимальный объем строительных работ на месте. Как следствие, минимальное время строительства.

- Максимально задействовать производство. Изготовление металлических и бетонных конструкций перенести на профильные заводы.

- Конструкция напольного склада должна быть типовой, а объемы хранения каждый выберет по необходимости.

- Как следствие всего выше изложенного, стоимость должна быть минимальной, как для капитальных конструкций из металла и бетона.

Не могу сказать, что то техническое решение, которое я предлагаю, относится к категории «Ноу-хау». Все уже когда-то и кем-то было придумано. Просто мы все пользуемся услугами единого информационного пространства, для которого время и расстояние не имеют границ.

Кратко, предлагаемую конструкцию напольного склада можно описать следующим образом: на одной территории расположены две независимые конструкции — одна над другой.

- Первая конструкция. Ограждающий контур, состоящий из отдельных железобетонных секций, связанных в монолитную конструкцию, бетонного пола, двух заездов и подземной галереи с транспортером.

- Выгрузка напольного склада производится при помощи ленточного или цепного транспортера, расположенного в нижней галерее. Первый этап выгрузки — за счет гравитации. Далее оставшееся зерно выгружается из склада при помощи фронтального погрузчика, подающего зерно на транспортер в нижней галерее.

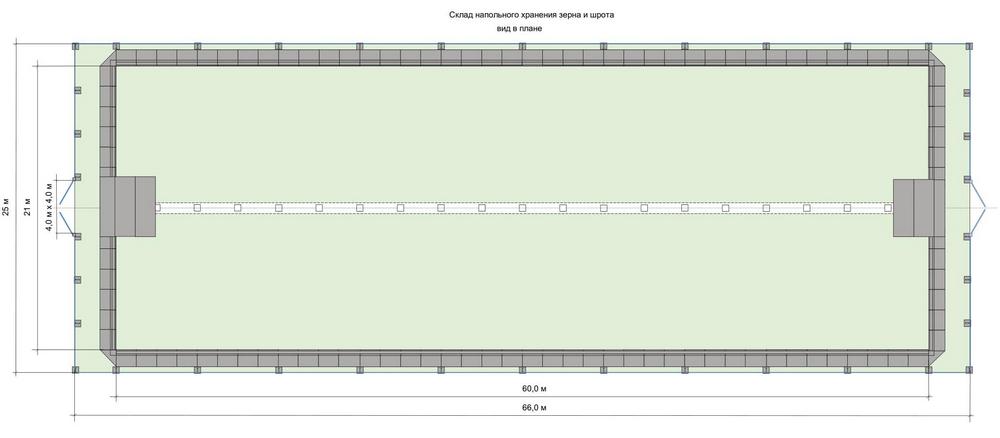

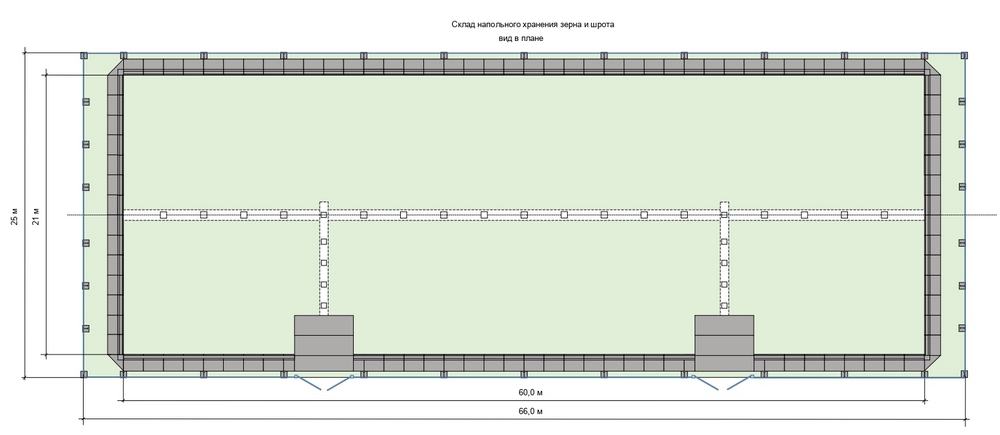

- Более дешевый вариант напольного склада при расположении двух въездных ворот вдоль продольной оси склада. См. эскиз 1.

- Возможен также вариант расположения въездных ворот вдоль боковой стороны склада. В этом варианте, для обеспечения выгрузки зерна необходимы два дополнительных поперечных транспортера. См. эскиз 2.

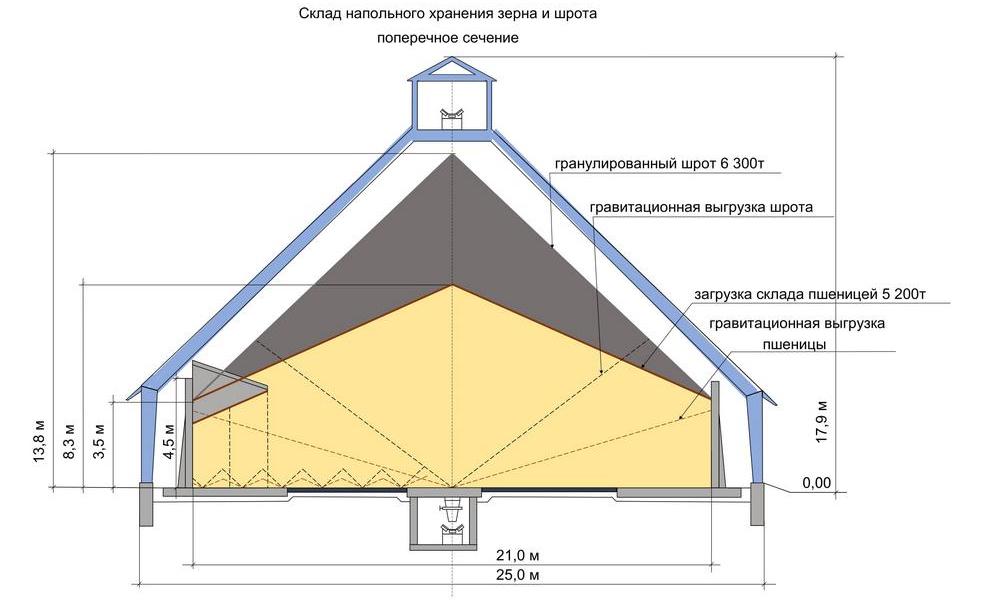

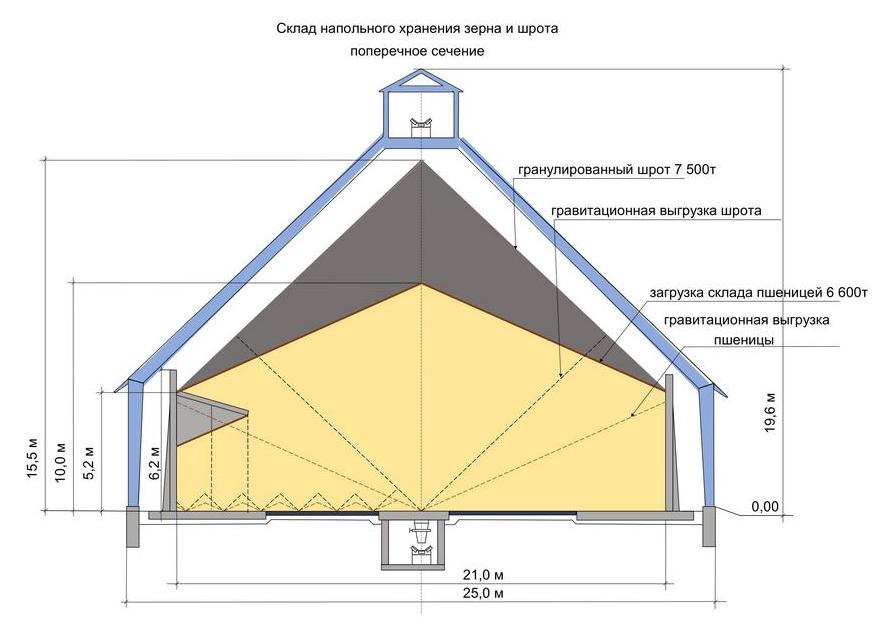

- На эскизах показаны два варианта напольного склада. В первом варианте высота ограждающей стенки от ее основания до верхнего края составляет 6,2 м. См. эскиз 3. Во втором варианте высота ограждающей стенки от ее основания до верхнего края составляет 4,5 м. См. эскиз 4.

- Вторая конструкция. Перекрытие ограждающего контура, состоящее из металлических конструкций, обеспечивающих крепление кровли, двух въездных ворот и верхней галереи с транспортером. См. эскиз 3 и 4.

- Загрузка склада производится через транспортер верхней галереи. Это может быть ленточный транспортер с выгрузной тележкой или цепной транспортер с задвижками.

На эскизах показан базовый вариант. Для лучшей визуализации многие детали на эскизах не отображены. Далее можно с моделью данного склада делать все, что необходимо Заказчику:

- Для аэрации зерна, можно предусмотреть под полом вентиляционные каналы.

- Можно установить термоподвески.

- Можно обеспечить аспирацию и вентиляцию пространства между зерном и перекрытием, а также подземной галереи.

- Для автоматизации процесса загрузки склада зерном вдоль контура ограждающей поверхности можно установить датчики уровня.

- Для обслуживания датчиков уровня, которые будут размещены по контуру ограждающей стенки, можно по контуру ограждающей стенки установить проходную эстакаду.

- При необходимости можно отказаться от механизированной выгрузки склада и, как следствие, от нижней галереи.

- Можно установить на крышу склада солнечные батареи и т. д. Каждый Заказчик выберет себе сам необходимые опции.

В заключении:

- В настоящее время я продолжаю работать над этим проектом. Готовлю исходные данные для расчета сметной стоимости базового варианта напольного склада. Также хочу сделать сравнительный анализ затрат на строительство напольного склада, предложенного мною в сравнении с напольным складом, построенным из монолитного бетона. Необходимо сравнить продолжительность строительных работ на площадке для этих двух вариантов.

- К данному проекту необходимо готовиться в течение года, а построить все можно за несколько месяцев. Ж/б конструкции можно перевозить ж/д. На одной ж/д платформе размещается четыре ж/б секции. Основные металлоконструкции необходимо изготавливать в заводских условиях.

- Думаю, в настоящее время данная конструкция напольного склада наиболее актуальна для обеспечения хранения шрота.

- Теоретически, в предложенном на чертежах напольном складе можно хранить:

Вариант 1. Высота ограждающей стенки склада от ее основания до верхнего края – 6,2 м.

- Кукуруза — 5 800 т

- Пшеница — 6 600 т

- Шрот, гранулированный — 7 500 т

Вариант 2. Высота ограждающей стенки склада от ее основания до верхнего края – 4,5 м.

- Кукуруза — 4 500 т

- Пшеница — 5 200 т

- Шрот, гранулированный — 6 300 т

Дмитрий Шкорупеев, руководитель проектов

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет