Зрелый возраст: как эксплуатируются сегодня первые украинские силосы-старожилы?

В этом году KMZ Industries отмечает своего рода юбилей — 15 лет назад этот производитель первым в нашей стране запустил серийное производство металлических силосов. Это событие ознаменовало новый этап в хранении зерна и новые возможности для украинских сельхозпроизводителей.

Как эксплуатируются сегодня силосы, отмеченные первыми цифрами заводских номеров, и готовы ли работать дальше после достижения срока первого обследования конструкций? Делимся результатами осмотра элеватора ООО «Савинцы», проведенного специалистами KMZ Industries. Это зернохранилище одно из первых установило металлические силосы Карловского машиностроительного завода.

Начало осмотра

Осмотр провели весной — в это время на элеваторе довольно спокойно. Начинаем снаружи — все подробно фиксируем на фото.

Стеновые панели специально разработанного волнистого профиля — один из главных конструктивных элементов силоса здесь в хорошем состоянии. С 2012 года KMZ Industries производит их из оцинкованных листов на полностью автоматизированной линии, а собираются панели болтовым соединением с уплотнительными прокладками.

Ребра жесткости V-образного профиля повышают прочность и обеспечивают устойчивость силосной конструкции. Деформаций при их осмотре не обнаружено.

Болтовые соединения герметичны.

Осматриваем крыши силосов — именно они обычно наиболее подвержены воздействию природных факторов.

Как известно, силосное оборудование KMZ Industries выдерживает снеговую нагрузку на горизонтальную проекцию до 180 кг/м2, ветровую — 73 кг/м2, что соответствует действующим на сегодня в Украине нормам.

Повреждений мы здесь также не обнаружили.

На крыше первых силосов СМВУ воздуховоды типа «гусь». Сегодня KMZ Industries расширил ассортимент воздуховодов — добавил ромбовидные воздуховоды дефлекторного типа. Они позволяют предотвратить накопление мусора и пыли на стыке с крышей и полностью обезопасить от попадания внутрь осадков.

Существенно изменилась за 15 лет и системы эстакад силосов KMZ Industreis. А вот требования к прочности и комплектация всем необходимым для быстрого и безопасного доступа при обслуживании остаются неизменными.

Элеваторная магия изнутри. Мы не нашли здесь ничего, что могло бы ей навредить :)

На элеватор ООО «Савинцы» в комплекте с силосами были поставлены и первые образцы зачистных шнеков производства KMZ Industries. Перемещали их в силосах с помощью ручного труда.

«В следующем году мы усовершенствовали и поставили (в том числе и на элеватор в Савинцах) механизированные шнеки с дистанционным пультом управления, которые в ручном труде уже не нуждаются. Шаг за шагом мы продолжали совершенствовать это оборудование. А в 2016 году специалисты нашего конструкторского бюро разработали колесный трактор, предназначенный для передвижения зачистного шнека»,— говорит шеф-монтажник KMZ Industries Анатолий Гонтарь.

И наконец подсилосная галерея с цепным скребковым транспортером производства KMZ Industries. Оборудование здесь тоже в хорошем состоянии.

Что скажет главный эксплуатант?

«Состоянием силосов доволен. За все 15 лет никаких серьезных нареканий не было. Даже оцинковка на месте. Кое-где появились только мелкие царапины. Поддерживаем порядок, если случаются незначительные поломки, обнаруживаем и устраняем. Бывает, например, что вентилятор выходит из строя — это ситуация решаемая, и на бесперебойную работу элеватора она никак не влияет»,— рассказывает главный инженер элеватора «Савинцы» Анатолий Богомолов.

Как все начиналось

В процессе осмотра Анатолий Богомолов поделился историей объекта.

Агропредприятие, в состав которого входит элеватор, работает с 2003 года. Начинали с 3,5 тыс. га земли — сейчас обрабатывают 7 тысяч. Решение о строительстве современного элеватора приняли в 2004-м. Это совпало с началом серийного производства в Украине металлических силосов. Тогда у KMZ Industries приобрели целый комплекс оборудования:

- 4 силоса на плоском днище мощностью единовременного хранения по 5 тысяч тонн каждый.

- Зерносушилку ДСП-50.

- Сепаратор КБС.

- Транспортное оборудование: норию, цепной скребковый транспортер и пр.

«Наш элеватор обслуживает только собственное хозяйство. Работаем в основном с 3-мя культурами — соей, кукурузой и подсолнечником. Есть еще пшеница и ячмень, но засыпаем их не более 2 тыс. тонн. В сезон работаем без остановки, круглосуточно, выходим на 1-2 оборота. В прошлом году приняли более 60 тыс. тонн зерновых. При необходимости, чтобы увеличить пропускную способность, используем крытый ток для временного хранения зерна»,— делится главный инженер элеватора.

При строительстве уложились в сроки

Создание современного элеватора начали с сооружения зерносушильного комплекса. Уже в 2005 году в феврале на нем сушили кукурузу, оставшуюся на полях в зиму, а осенью подрабатывали зерно нового урожая.

В процессе работы летом того же 2005 года на предприятии установили 2 силоса, на следующий год — еще два.

Проект, как это часто бывает в процессе строительства, немного изменяли и дорабатывали: в частности, отказались от запланированного подъемника, ведь КАМАЗы предприятия имеют собственную разгрузку — назад; изменили схему размещения элеваторного оборудования с учетом расположения газорегуляторного пункта и пр.

«Монтаж всего оборудования осуществлялся силами KMZ Industries. Сварные конструкции мы изготовили сами, но также под наблюдением инженера с завода. Поэтому комплекс был построен точно в срок»,— говорит Анатолий Богомолов.

Тяжело в учении — легко в бою

«До этого я с металлическими силосами вообще не работал. Это для нас всех был первый опыт. Особенно непросто было первый год, дежурили здесь ночами. Да еще представьте особенности сушки в феврале...»,— делится Анатолий Александрович.

По его словам, очень помогали специалисты KMZ Industries. Запускали в тестовом режиме оборудование, приезжали с техническими консультациями, выполняли балансировку вентиляторов и т.п. Звонили им часто и не разу получили отказа в помощи.

«За первый год мы все «откатали», дальше пошло в обычном режиме. Скажу так: теория теорией, но все приходит только с опытом. И у каждого элеватора он будет свой»,— резюмирует Анатолий Богомолов.

О коллективе

В сезон элеватор обслуживают 12 специалистов, все — из местных. Плюс 3 сотрудника лаборатории (здесь контролируют преимущественно влажность и засоренность, остальное — дело зернотрейдеров). И еще 2 весовщика (комплекс оборудован электрическими весами на 60 тонн).

«Все мои коллеги работают здесь как минимум по 7 лет, а то и дольше — так что дело свое знают, — гордится Анатолий Александрович. — Никаких нарушений правил выгрузки силосов или чего-то подобного. Особое внимание уделяем технике безопасности: перед каждой сменой — обязательный инструктаж под подпись».

Транспортные системы

После силосов осматриваем транспортные системы. Здесь главное регулярный техосмотр и необходимые ремонты перед сезоном, убежден главный инженер объекта.

«Пару лет назад (впервые за 12 лет эксплуатации) заменили цепи на транспортерах (на верхней галерее, потому что она работала больше нижней): так что никаких форс-мажоров в сезон не было, — рассказывает он. — Раз в 3-4 сезона меняем самотек. Кукурузу стараемся транспортировать в ближние силосы, так как чем дальше транспортируется, тем больше бьется. Хотя здесь многое зависит и от сорта, и как посушена культура, и от соблюдения всего технологического процесса».

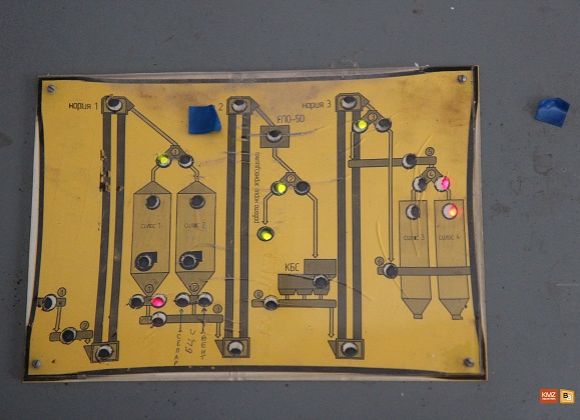

В операторской

Движение по системе отслеживается с помощью датчиков. За маршрутами постоянно следит оператор. Здесь и за газом наблюдать надо, и на любую незапланированную остановку транспорта мгновенно реагировать. Показатели температуры и влажности от датчиков, которыми оборудована зерносушилка, тоже отображаются здесь и каждый час вносятся в журнал учета.

«Показатели термометрии у нас раньше выводились на ручной прибор: сами понимаете, какой уровень автоматизации мог быть в 2005 году. Тогда многие даже о ноутбуках не слышали. Недавно усовершенствовали систему термометрии. Теперь цифры отображаются прямо на компьютер в моем кабинете, — показывает Анатолий Александрович.— Следим, при необходимости охлаждаем зерно двумя мощными вентиляторами, которыми оснащен каждый силос. Пшеницу мы не сушим, только очищаем и засыпаем в силосы, когда в ней больше +30 °C. А потом по ночам вентилируем, чтобы уравнять с температурой окружающего воздуха. Также надо остудить зерно и после сушки. В емкость мы его перемещаем при +20 °C, а то и +25 °C. Зимой стараемся довести до 0, максимум +2 °C».

Тонкости сушки

«Самое главное — не дать слишком высокую температуру, — делится тонкостями сушки сои, пока мы осматриваем зерносушилку ДСП, Анатолий Александрович. — Сушим ее в два этапа: снимаем влажность до 16%, затем — с 16 до 12%. Продукция просушивается равномерно — сушилка KMZ Industries за счет возможности рециркуляции продукта хорошо с этим справляется».

Специалист акцентирует: для качественной сушки важна правильная очистка.

«Первые годы зимой зерносушилка у нас вообще промерзала, — говорит инженер. — Зерно шло с поля с большим количеством сорных примесей (бывало 50 на 50), а сор накапливает тепло. Когда на улице -20, разница большая. Проблему решили установкой машины предварительной очистки: всю «зелень» отбираем и уже потом подаем в зерносушилку на вторичную очистку и сушку».

Эффективностью универсальной зерноочистительной машины комплексного барабанного сепаратора типа КБС Анатолий Александрович доволен.

«Для наших объемов и производительности — очень хороший вариант. В прошлом году соя с полей шла вся сухая — вибрационно-центробежный сепаратор ее бы просто побил. В КБС же не более 20 оборотов в минуту, обеспечивает щадящий режим. На кукурузу вообще, считаю, лучшей машины, чем КБС, нет»,— резюмирует главный технический специалист элеватора.

Выводы

«Элеватор ООО «Савинцы» был вторым по счету объектом, который KMZ Industries оснастила силосами собственного производства: заводские номера на них №5, 6,7, 8 — тому подтверждение. Чем отличаются эти, первые, силосы от тех, которые выпускает предприятие сейчас?

Основные преимущества конструктива сохранились. Конечно, и усовершенствований за это время было немало. Тогда, например, в процессе производства больше использовали рутинный человеческий труд. Теперь же идеальную геометрию силосов такого диаметра обеспечивает установленная на заводе высокоточная американская автоматическая линия Bradbury.

«Сейчас мы используем более высокие панели для более быстрого монтажа силоса. Изменился и диаметр болтов: с М10 мы перешли на М12, что обеспечило большее сопротивление на срез, а значит, большую прочность конструкции. На всех стыках теперь применяем современный бутилкаучуковый герметик диаметром 5 мм. Он более качественный, чем уплотнитель, который был доступен на рынке 15 лет назад»,— говорит шеф-монтажник KMZ Industries Анатолий Гонтарь.

По его словам, от некоторых частей конструкции пришлось отказаться. В новых моделях силосов на плоском днище, например, уже нет настенных распределителей воздуха. При продувке через эти клапаны воздух находил выход по пути наименьшего сопротивления, и дальше требовалось в 2-3 раза больше времени, чтобы он дошел до верхних слоев продукции. Здесь, в Савинцах, заказчик также пользовался ими только первые два года и эффективности не подтвердил.

«Что касается результатов нашего осмотра, мы ими довольны. Визуальных деформаций или повреждений конструктивных элементов силоса (ребра жесткости, панели, секторы крыш) не обнаружено, даже оцинковка за 15 лет в порядке. Бесперебойно работают транспортные системы, зерноочистительный и сушильный комплекс»,— говорит специалист KMZ Industries.

Представители завода заметили только один эстетический недостаток — потеки ржавчины на крыше силосов, которые продуцирует верхняя сварная эстакада и транспортеры. За 15 лет эту конструкцию ни разу не перекрашивали, поэтому и коррозии избежать не удалось. Сейчас KMZ Industries производит только сборные оцинкованные эстакады, транспортное оборудование в большинстве своем тоже оцинкованное, поэтому презентабельному виду крыш их силосов уже ничего не угрожает.

«Здесь в Савинцах мы получили очередное подтверждение того, что при правильной эксплуатации, ежегодном обслуживании и своевременных обследованиях силосы KMZ Industries успешно работают длительное время и будут работать еще долгие годы. Желаем элеватору успешной работы и едем дальше, чтобы продолжить технический осмотр наших юбилейных объектов!»,— подводит итог Анатолий Гонтарь.

Светлана Ларионова для Elevatorist.com

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет