АгроЭкспедиция по элеваторам 2016. День 1. Хмельницкая область

Первый день Агроэкспедиции начался в Хмельницкой области. И самым первым элеватором, который увидела наша команда, было Славутское отделение ООО «Лотовка-Элит» компании «Сварог Вест Груп». Это зернохранилище ничем не примечательно с виду, однако, сумело основательно удивить агроэкспедиторов.

Начнем по порядку. Элеватор Славутского отделения «Лотовка-Элит» имеет мощности хранения в 34 тыс. т. Зерно на нем хранится в обычных напольных складах, построенных в советский период. Предприятие работает только с собственной продукцией. Заместитель директора Сергей Шумихин говорит, что такой вид хранения как нельзя больше походит для их элеватора. Ведь предприятие работает, в основном, с нишевыми культурами, которые нуждаются в бережном отношении и постоянном контроле качества.

Главной культурой здесь является спельта. Это дикая пшеница. Ее еще называют двухзерновкой, из-за того, что у нее в середине находится не одно, а 2 зерна. А вот когда она лущеная, то внешне не отличается от обычной пшеницы. Но это только внешне — в спельте содержится в 2 раза больше белка, чем в обычной пшенице и почти нет глютена. Поэтому она используется в диетическом питании.

«Спельта никогда не идет на технические нужды, на корм скоту, а используется только в кулинарии. Мука из нее очень ценится среди тех, кто ведет здоровый образ жизни или имеет аллергию на глютен. Плюс эта пшеница не растет на полях, удобренных минеральными удобрениями», — рассказывает нам об удивительных свойствах древней пшеницы Сергей Шумихин.

Именно спельта и стала кристаллом превращения обычного напольника в необычное зернохранилище. Элеватор Славутского отделения «Лотовка-Элит», в отличие от других предприятий, акцент в своей работе делает не на хранении зерна, а на его переработке. Для этого здесь в короткие сроки был построен завод для переработки дикой пшеницы.

Разработкой проекта, его техническим обеспечением занималась компания «DELTA engineering» . Начальник отдела управления проектами компании Александр Житовоз и Сергей Шумихин побывали в Германии, где ознакомились с подобными производствами, присмотрелись к оборудованию, после чего «DELTA engineering» приступила к сооружению завода на месте старой мельницы.

Особенностью построенного завода стал полностью закрытый цикл производства. Из нелущенной спельты получают очищенную ценную пшеницу, а отходы от нее здесь же перерабатывают в гранулы, которые впоследствии используются для отопления на других предприятиях группы.

Основные узлы для завода по переработке были закуплены в Германии.

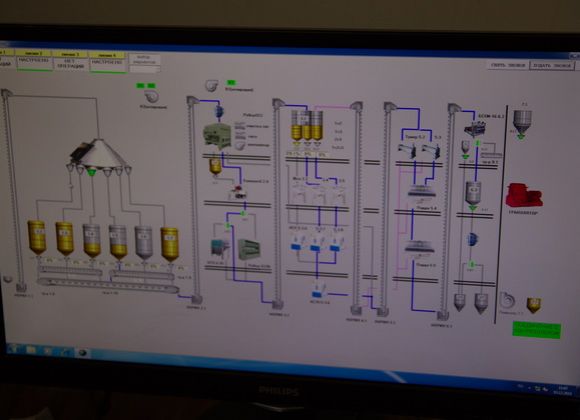

Автоматизацию сделала КСК, винницкая профильная фирма. А все вспомогательное оборудование, как-то: транспортное, воздушные сепараторы, трубы, камнеотборник — поставили украинского производства.

«Не будем скрывать, что немецкое очень дорого. Они нам предлагали всю линию под ключ, но, честно сказать, это обошлось бы на порядок дороже. Поэтому мы решили скомпоновать, установили очень эффективное отечественное оборудование», — рассказывает Александр Житовоз.

На заводе использовали нории и конвейеры компании «Элеваторные системы», а вот сепараторы поставили БСХМ-16 Хорольского завода. Это произвело очень приятное впечатления на представителя «Креди Агриколь Банка» Cергей Даденко — он отметил, что очень здорово встретить в другом конце Украины оборудование, которое изготавливают земляки :)

Как отметил Сергей Шумихин, претензий по качеству к украинским производителям нет, но отечественный металл, из которого изготавливают самотеки, оставляет желать лучшего.

«Нарекание не на оборудование, а на качество украинского металла. Вот, примеру, трубы самотеков. Мы отработали 5 месяцев, они протерлись все. Наш металл, украинский, никуда не годится», — сокрушается руководитель.

Поэтому на предприятии решили больше не менять трубы, а заняться их футеровкой, ведь спрос на спельту только растет. К сожалению, в Украине эта культура почти неизвестна, а вот Европа ее покупает охотно и во все больших количествах.

Сейчас предприятие получило большой заказ — на 2 тыс. т спельты, и это поставило перед специалистами «DELTA engineering» новую задачу: организовать быструю отгрузку продукции не только в мешки и биг-бэги, но и на автотранспорт.

«До этого мы отгружали по 100, 200 т, а сейчас счет пошел на тысячи. Поэтому выводим продукцию в бункера на улицу и будем их «привязывать» к элеватору, — делится планами Александр Житовоз. — В свое время от старой мельницы здесь остались бункера, и очень хорошо, что мы их не порезали и не убрали. Сейчас их подремонтировали, и сделали над ними крышу».

На Славутском отделении «Лотовка-Элит» есть 3 точки ж/д погрузки, фронт погрузки — 3 вагона. А дальше, по словам Сергея Шумихина, все зависит от железной дороги и маневрового тепловоза, если его 3 раза поменяют, то элеватор загрузит 9 вагонов, если 4 раза — то 12 вагонов.

О модернизации и увеличении ж/д отгрузки на зернохранилище не задумываются, потому как этот элеватор в качестве перевалочного не используется, его основное назначение — переработка. Да и свой тепловоз заводить очень накладно.

Мощность автоотгрузки составляет 500 т/сутки. Принять предприятие может в 1500 т зерна для полного цикла — сушки, очистки и закладки в склады.

Спельта занимает все больше объемов хранения на элеваторе. В прошлом году из 34 тыс. т мощностей под нее было отведено 20 тыс. т. Когда предприятию нужно быстро принять большие объемы продукции во время уборочной, пшеницу сгружают просто на накопительные площадки. В этом году 10 тыс. т зерна элеватор хранит просто в поле, в полимерных рукавах.

Но на зернохранилище занимаются переработкой не только дикой пшеницы — здесь же перерабатывают горох, белую и красную фасоль, лен и горчицу. Для того, чтобы улучшить качество выпускаемой продукции, на элеваторе установили японский фотосепаратор Setake, который с легкостью различает цвет зерна.

За качеством зерна и продукции на элеваторе следит лаборатория. Она аттестована на все культуры. Но специфика предприятия внесла коррективы и в ее работу.

«На каждый анализ существует своя норма по украинским ГОСТам. Если вдруг обнаруживается какое-либо несоответствие, мы об этом сообщаем мастеру на завод. И тогда он начинает регулировать влажность или сорность, все что влияет на качество продукции. По спельте битых зерен должно быть не больше 5%, влажность базовая должна быть до 14,5%, клейковина, норма числа падения составляет 200-300», — рассказывает инженер-технолог Светлана Кушмела.

По ее словам, когда коммерческий отдел заключает договора на поставку, то требования по всем контрактам получаются разные. Даже у одного того же вида зерна они могут отличаться. И здесь лаборатория должна выдержать все допуски и нормы, и отправить зерно — кому в вагоны, кому запечатать в мешки, или отправить на переработку на завод.

Сушат зерно на элеваторе двумя сушилками — американской модульной FFI и «спаркой» ДСП-32. Cушилки работают на газе, переводить их на альтернативу предприятие не планирует. Даже несмотря на то, что газ ныне дорогой, а на Славутском отделении «Лотовка-Элит» сами же и выпускают пеллеты для отопления в объемах, более чем достаточных для элеватора.

«Дело в том, что зерносушилка требует очень большого объема воздуха для нагрева. И этот воздух должен прогреваться ровно, без скачков. Теплообменники для наших сушилок потребуются такого же размера, как и сами сушилки. Излишки гранул у нас есть — население и фирмы не могут столько переработать, сколько предлагает рынок, но гранулы уже многие делают, и с их продажей уже есть сложности: цена начинает падать, из-за того, что есть переизбыток. Сейчас выгоднее теплостанцию какую-то строить, сжигать нашу гранулу и вырабатывать электричество», — считает Сергей Шумихин.

Мы заканчиваем знакомство с удивительным элеватором прогулкой по предприятию. На дворе стоит отличная погода — мороз и солнце. В небе, над засыпанными снегом крышами, кружат голуби. Их здесь очень много. Нам это кажется очень красивым, но работники предприятия слегка убавляют наш романтический пыл — голубям здесь не рады. Все потому, что птицы приносят ощутимые убытки элеватору. К тому же, «пугала» в виде хищников, с помощью которых от голубей хотели избавиться, на пернатых нахалов не произвели вообще никакого впечатления.

«Я слышал об успешном опыте отпугивания голубей на элеваторе в Европе, — делится Александр Житовоз. — По ним постреляли из ружья и записали звуки выстрелов. А потом эти звуки просто включали на полную громкость. Птиц на том элеваторе стало значительно меньше».

Но не вся живность, встреченная нами на зернохранилище, вредит предприятию. На элеваторе трудится славный коняшка по имени Орлик. Он притащил целую повозку березовых веток, из которых работники свяжут веники для уборки складов. Полюбовавшись конем, мы поблагодарили хозяев за гостеприимство, вручили наши агроэспедиторские сувениры и подарочки и засобирались в путь — нас уже ждали на Войтовецком элеваторе «Волочиск-Агро».

Вырасти до 100-тысячника

Войтовецкий элеватор «Волочиск-Агро» компании «Астарта-Киев» находится в Хмельницкой области в поселке Войтовцы.

Зернохранилище сравнительно молодое. Как рассказал его директор Василий Колесник, предприятие начали строить в 2009 г. на месте бывшей базы сельхозтехники. Василий Леонович руководит этим элеватором с самого начала, с того момента, когда приобретался для строительства земельный участок.

На сегодняшний день предприятие имеет мощности по единовременному хранению 65 тыс. т.

Что интересно, практически все 7 лет работы элеватора здесь идет расширение мощностей по хранению. Как рассказал его руководитель, строили зернохранилище в 6 очередей. Собственно все эти этапы легко визуально определить по силосам. Первые 4 емкости по 3,5 тыс. т американского производства. Два силоса компании CHIEF и два — GSCOR.

Затем были емкости от завода «Лубнымаш».

В 2016 г. здесь поставили 4 силоса КМZ Industries по 5 тыс. т. Если к предыдущим емкостям у руководителя предприятия нет претензий, то работой карловского предприятия, Василий Колесник не совсем удовлетворен. Есть вопросы по срокам введения в эксплуатацию, по монтажу емкостей, по установке вентиляторов.

На элеваторе два пункта автоприема. Так называемая «старая» завальная яма, с которой начинался элеватор, и новая. В сутки здесь могут принять до 2,5 тыс. т.

Здесь есть три зерносушилки: американская модульная — модель 1195, мощность этой сушилки 45-50 т в час, и две зерносушилки компании Petkus (Германия) производительностью 80-85 т в ч (в зависимости от влажности).

Василий Колесник зерносушилками доволен. Единственное, что, по его словам, пришлось усовершенствовать в PETKUS — сделать эстакады.

«Производители зерносушилок не предусмотрели эстакад, чтобы можно было, особенно во время приемка кукурузы или масличных культур, остановить и почистить агрегат. Это нужно делать раз в сутки. Мы устранили этот недостаток», — делится руководитель.

Такое внимательное отношение к состоянию зерносушилок дает позитивные плоды, и позволяет избегать возгораний.

Поделился Василий Леонович также методикой сушки кукурузы на зерносушилках Petcus. Если зерно идет с большой влажностью, к примеру, 28%, то первые 6-8% влажности снимают на одной сушилке, а затем доводят зерно до кондиционных 14% уже на второй. Такой метод позволяет экономить газ, считает руководитель элеватора.

Если сушилки на элеваторе иностранного производства, то все транспортное оборудование здесь от завода «Лубнымаш».

Очищают зерно сепаратором «Луч».

Преимущественно отечественное оборудование («Олис») и в лаборатории элеватора. Кстати, нам рассказали, что лаборатория с нового года переедет в новое, более просторное помещение.

Элеватор работает преимущественно с зерном хозяйств компании «Астарта».

Однако, как поделился Василий Колесник, в этом сезоне к ним обратились фермеры с просьбой доработать их зерно. Пришлось очистить, посушить и тут же все им отгрузить, так как, так как емкостей для хранения едва хватает для зерна свой компании.

Интересно, что через дорогу от элеватора «Астарты» находится другое современное зернохранилище. При нехватке собственных мощностей компания рассматривала варианты сотрудничества с этим элеватором. Однако, когда посчитали, во сколько могло обойтись хранение там зерна, оказалось, что это совершенно не рентабельно.

Предприятие сугубо коммерческое, зарабатывает на услугах, поэтому тарифы там с учетом всех их расходов на порядок выше. От идеи воспользоваться услугами стороннего элеватора пришлось отказаться.

Нехватку мощностей по хранению не только для этого элеватора, но и для всех элеваторов Украины уже второй год подряд усугубляет кризис с вагонами-зерновозами.

Как рассказал Василий Колесник, в связи с этим на элеваторе пришлось поменять тактику отгрузки зерна. Если раньше подавали на погрузку до 5 вагонов, то сегодня зерновые сразу грузят составами. Поэтому перед элеватором нередко стоит задача за 2 суток погрузить 53 вагона.

«Мы можем легко в сутки отгружать 20-30 вагонов! Почему приходится за раз отгружать такое количество вагонов? Потому что их тяжело достать. Украинских вагонов нет, наша компания арендует вагоны даже у Молдавии!» — сокрушается директор элеватора.

Он рассказал, что в сезон через их элеваторов проходит до 100 тыс. т зерна. Напомним, что мощности хранения до недавнего времени здесь были всего лишь 40 тыс. т. Поэтому потребность в расширении зернохранилища остается, хотя бы потому, что такое хранение «впритык» усложняет соблюдение технологий.

«Если зерно в силосе поменяло температуру, его необходимо перекачивать из одного силоса в другой. Поэтому всегда нужно иметь один пустой силос. А когда в прошлом году мы имели проблемы с вагонами, «перекачивали» зерно в одном силосе. То есть выпускали через нижние транспортеры, и тут же подавали вверх норией, — рассказывает Василий Колесников и с гордостью добавляет, — несмотря на возникающие иногда сложности, мы на нашем элеваторе не испортили не одной тонны зерна компании».

Получив приглашение от гостеприимных хозяев приехать на элеватор еще раз, мы отправились опять в дорогу. Сегодня у нас в маршруте еще два элеватора в Хмельницкой и Винницкой области. Оставайтесь с нами, будет интересно!

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет