В чем причина и как устранить разрушения сборных силосных корпусов типа СКС

Сегодня пойдет разговор о том, что большинство элеваторов из сборных силосных корпусов типа СКС находятся на рубеже 50-летия. Очень важно пониманте того сколько смогут они ещё прослужить, сейчас уже зависит от условий эксплуатации. Хотелось бы поднять для обсуждения эту тему и поделится своим опытом и наработками в очень важном аспекте.

Сборные силосные корпуса типа СКС были построены из пропаренного бетона марки М 300. Применение пропаренного бетона было прежде всего обусловлено быстрым набором прочности (75% за 24 часа) и скоростью строительства в СССР. Однако он более гигроскопичен, чем бетон, который отвердевал во влажных условиях. В результате неблагоприятного влияния режима твердения на структуру, понижаются защитные свойства. Процесс разрушения бетона в следствии его гигроскопичности можно значительно замедлить, создав на поверхности защитную плёнку. Получается, достаточно отремонтировать и обработать межсоговые швы герметиком, покрасить фасад, и силосные корпуса прослужат значительно дольше, сохранив продукт и при этом радуя глаз всем в радиусе видимости корпусов.

Конструкции из железобетона со временем набирают прочность и соответственно, твёрдость, становятся хрупкими, склонными к трещинообразованию. Если к условиям эксплуатации элеваторных сооружений подходить формально, не соблюдая Инструкции и положения по загрузке и выгрузке корпусов типа СКС, деформации не заставят себя ждать.

Особенно от этого страдают опорные конструкции подсилосного этажа элеватора —железобетонные колонны и капители колонн, воронки силосов. Появляются не проектные пересыпания продукта между силосами по всей высоте силоса. Если наложить схему трещин колонн и воронок на карту загрузки с отмеченными пересыпаниями, можно увидеть причинно-следственную связь.

Наблюдая разрушения этих элементов элеватора типа СКС начиная с 2005 года, в 2009 году мы решили изучить ситуацию подробней. Мы задали себе вопрос: «В чем причина и как устранить эти разрушения?»

Поскольку наша компания производит в основном только ремонтные работы, мы решили обратиться за помощью в расчетах нагрузок и поиску способа ремонта к специалистам Кафедры Динамики и прочности машин НТУ «Харьковский политехнический институт». Провели анализ причин возникновения трещин колон капителей, воронок и были найдены способы усиления колонны К-1 и воронки разными методами и материалами — углеволокном ⟨...⟩* и эпоксидным клеем ⟨...⟩* с применением программного комплекса института в компьютерном моделировании монолитных конструкций.

Хочется поделиться с вами вырезками из двух научных работ, выполненных по нашему заказу, благодаря которым появляется более «глубокое» понимание основных причин разрушений.

В отчете №1 «РАСЧЕТ УСИЛЕНИЯ ПОВРЕЖДЕННЫХ КОЛОНН ТИПА К-1 ПОДСИЛОСНОГО ЭТАЖА ЗЕРНОХРАНИЛИЩА» максимальные нагрузки, действующие на колонну К-1 сверху следующие:

- от веса надсилосной галереи — Fнсг = 3,8 т;

- от веса стен силосов — Fсс = 51,0 т;

- от веса воронки — Fв = 4,4 т;

- от веса швов — Fш = 1,9 т;

- от веса колонны — Fк = 5,0 т;

- от веса снега — Fсн = 1,9 т;

- полезная на надсилочный этаж — Fнсп = 2,5т;

- от зерна — Fз = 232,0 т.

Итого, максимальная нагрузка при полном силосе действующие на колонну К-1 сверху — Fмах = 302,5т

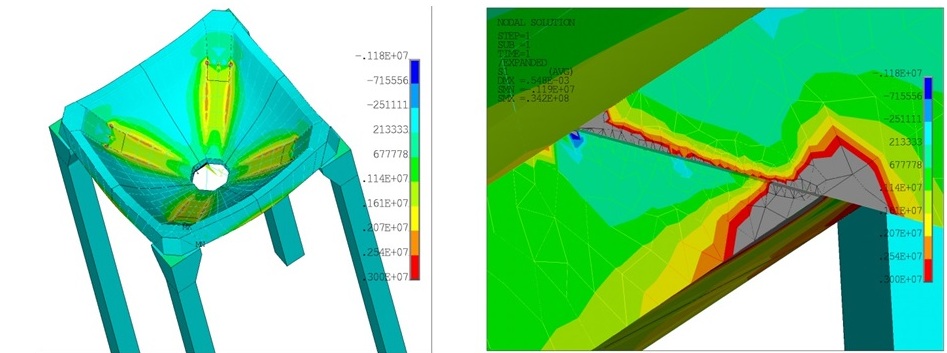

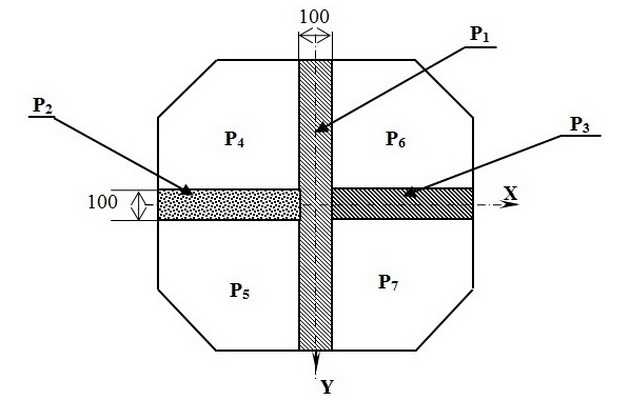

На схеме приложения нагрузки (рис.1) верхняя поверхность капители разбита на 7 участков, соответствующих опиранию стен силосов и 4-х воронок. На все участки приложено разное давление для обеспечения реализации суммарного максимального момента от ветра и монтажного эксцентриситета.

Были разработаны расчетные схемы срединной колонны типа К-1 с трещинами 2-х видов: малой, по высоте верхней части капители (вид №1); и большой, по всей высоте капители (вид №2). Рассмотрены следующие варианты нагружения:

1-й вариант — полная загрузка всех силосов:

случай 1а — идеальная равномерная;

случай 1б — с учетом максимального монтажного эксцентриситета;

случай 1с — максимальная кратковременная при учете добавочного момента от ветра;

2-й вариант — случай 1б и 1 силос пустой (над участком 7);

3-й вариант — случай 1б и 2 силоса пустые (над участком 6 и 7);

4-й вариант — случай 1б и 3 силоса пустые (над участком 4,6 и 7);

5-й вариант — случай 1б и все силоса пустые.

Усиление колонны с трещиной при наихудшем варианте частичного нагружения — один силос пустой.

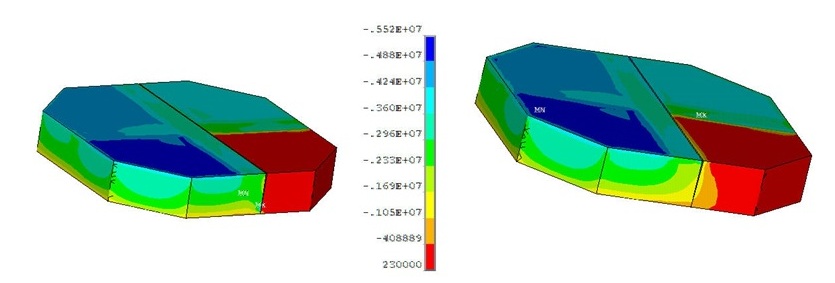

Характер распределения перемещений, главных сжимающих напряжений и их максимальные величины до и после усиления не меняются. Было рассмотрено локальное влияние усиления.

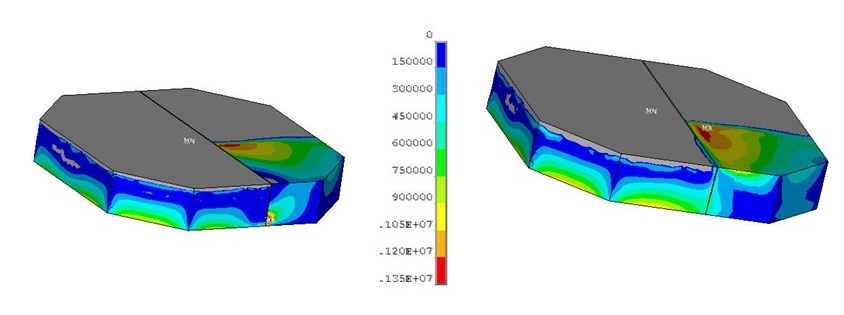

На рис. 2 приведено распределение главных сжимающих напряжений в верхней части капители, которая подвергалась усилению, до и после усиления. Уровень максимальных напряжений в этой части не изменился. Произошло перераспределение напряжений в районе трещины (это может быть также следствием влияние клея внутри трещины). В общем, даже при небольшом уровне напряжений в этой части капители, усиление по сжимающим напряжениям практически отсутствует.

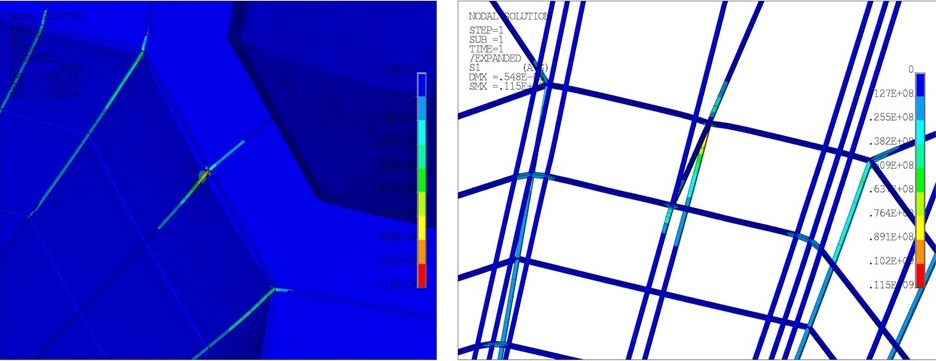

Для варианта нагружения 2 значительно изменился характер распределения и величины максимальных растягивающих напряжений после усиления. На рис. 3 приведено распределение главных растягивающих напряжений в верхней части капители, которая подвергалась усилению, до и после усиления. Уровень максимальных напряжений в этой части после усиления упал с с 50 кгс/см2 до 13,5 кгс/см2 и переместился с устья трещины на верхнюю поверхность капители (в то место, где был в случае без трещины). В устье трещины максимальные напряжения стали 6 кгс/см2, т.е. меньше предела прочности на растяжение.

Для варианта нагружения 2 значительно изменился характер распределения и величины максимальных растягивающих напряжений после усиления. На рис. 3 приведено распределение главных растягивающих напряжений в верхней части капители, которая подвергалась усилению, до и после усиления. Уровень максимальных напряжений в этой части после усиления упал с с 50 кгс/см2 до 13,5 кгс/см2 и переместился с устья трещины на верхнюю поверхность капители (в то место, где был в случае без трещины). В устье трещины максимальные напряжения стали 6 кгс/см2, т.е. меньше предела прочности на растяжение.

Так как это может быть результатом усиления клеевым составом внутри трещины, то был проведен проверочный расчет для случая усиления только клеевым составом внутри трещины. Результаты расчета показали, что характер распределения главных растягивающих напряжений полностью совпадает с результатами на рис.3б, т.е. снижение напряжений достигнуто исключительно за счет заполнения трещины клеевым составом. Была проведена проверка прочности клея и получено, что клей имеет значительный запас прочности при данных напряжениях. Отсюда следует, что усиление тканью ⟨...⟩* на снижение растягивающих напряжений заметного влияния не оказывает.

Подобный сравнительный анализ был проведен для двух видов трещин и всех схем усиления. Результаты анализа напряжений при усилении показали:

- Высокую эффективность заполнения трещины составом на основе 2-х компонентного эпоксидного клея ⟨...⟩*. Практически снимается концентрация напряжений в устье трещины.

- Усиление капители колонны К-1 угле-волокном из материала ⟨...⟩* не дает заметного эффекта и для данной колонны практического смысла не имеет.

- Усиление угле-волокном ⟨...⟩* части капители колонны К-1 не дает заметного эффекта и для данной колонны практического смысла не имеет.

- Усиление угле-волокном ⟨...⟩* всей капители колонны К-1 снижает уровень сжимающих напряжений на колонне под капителью (максимальные значения на 25%) и имеет некоторый практический смысл. Однако уровень напряжений в капители после усиления все еще превышает предельно допустимый и вопрос о целесообразности использования угле-волокна требует дополнительных исследований.

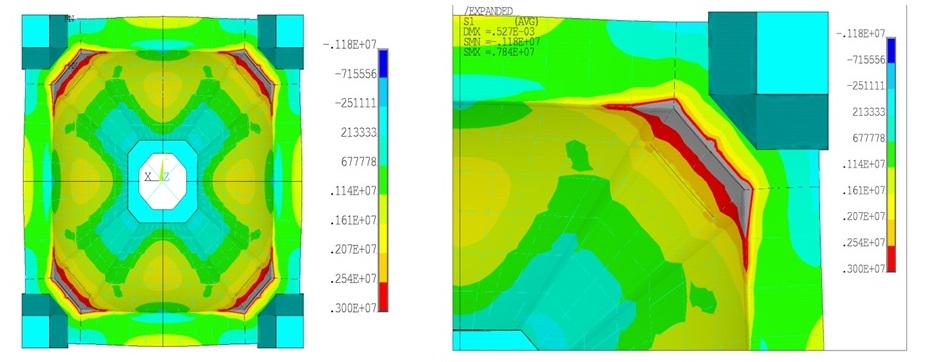

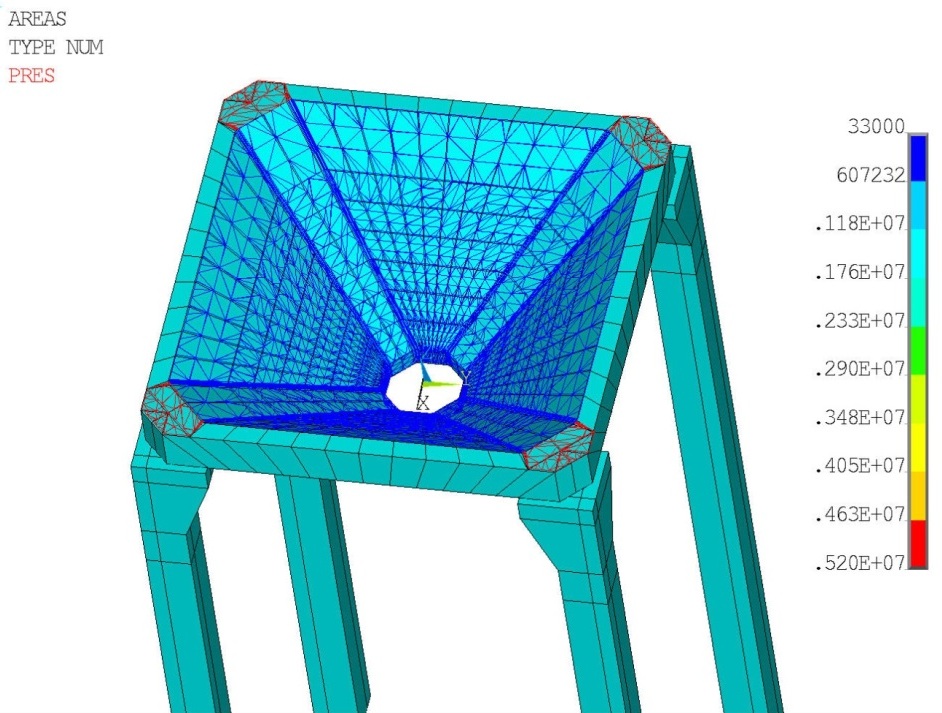

В отчете №2 «РАЗРАБОТКА ПРИНЦИПИАЛЬНЫХ СХЕМ УСИЛЕНИЯ ДНИЩ ЗЕРНОХРАНИЛИЩ», выполненном кафедрой динамики и прочности машин НТУ «Харьковский политехнический институт», приведены результаты расчета для днища силоса зернохранилища с трещинами, заполненными эпоксидным клеем ⟨...⟩* и усиленными металлической полосой по аналогии с металлическим бандажом для капители колоны. Расчетная схема днища приведена на рис.4.

Рассмотрено два типа трещины: 1) по образующей пирамиды днища и 2) по углу днища на границе 2-х плоскостей. Трещины сквозные с шириной раскрытия до 2 мм.

Рассмотрено два типа трещины: 1) по образующей пирамиды днища и 2) по углу днища на границе 2-х плоскостей. Трещины сквозные с шириной раскрытия до 2 мм.

Учет наличия трещин 2-го типа

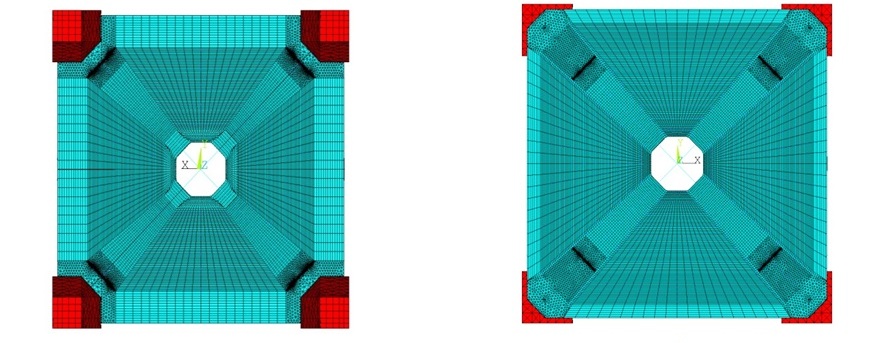

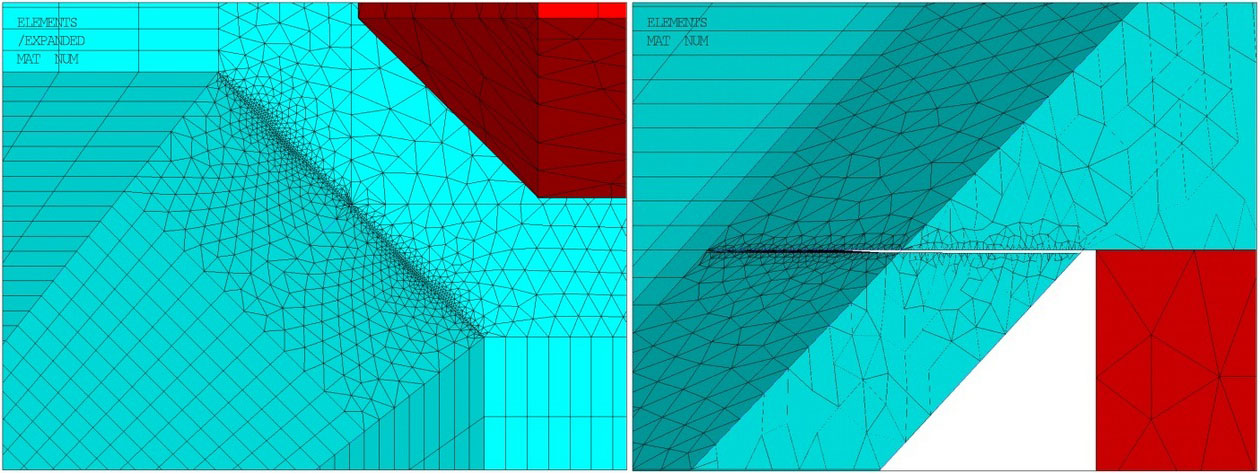

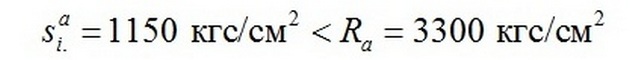

Далее рассматривается конструкция днища силоса, ослабленная четырьмя горизонтальными сквозными трещинами, расположенными по углам днища на границе 2‑х плоскостей. Трещины имеют форму параллелепипеда, в основании которого лежит трапеция с высотой 2 мм и основанием 553 мм по внутренней поверхности днища. На рис. 5 приведена конечно-элементная модель, использованная в расчетах.

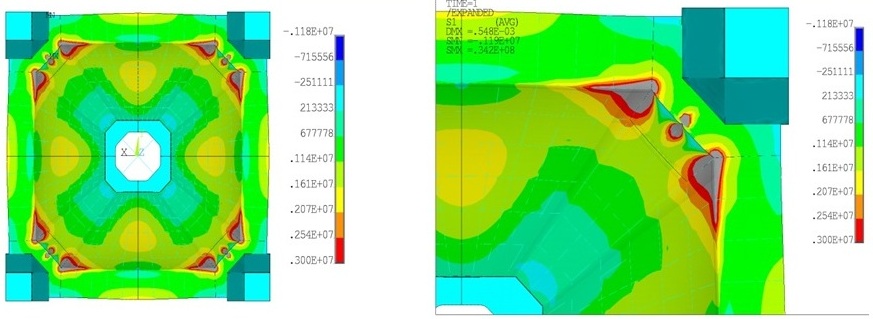

Распределение главных растягивающих напряжений в конструкции показано на рис. 6. Как видно их максимальная величина достигается на нижней части днища в области трещин (рис. 6 а), существенно превосходит предел прочности бетона на растяжение, нарушает критерий прочности и приводит к разрушению бетона в некоторой прилегающей области (рис. 6 б).

Максимальные напряжения на рисунках 36 приведены к величине 30 кгс/см2 (фактическое среднее значение предела прочности), так что области красного и серого цвета соответствуют области разрушения бетона. Следует отметить, что критические значения напряжений проникают по всей глубине трещины. С нижней поверхности днища критические напряжения захватывают область вплоть до 80 мм вниз от трещины и до 50 мм вверх от нее (см. рис. 6 г). Максимальные напряжения также затрагивают и верхнюю поверхность днища с полу-эллиптической областью, радиус которой составляет около 2 см.

Распределение напряжений в арматуре конструкции показано на рис. 7. Максимальное значение эквивалентных напряжений по Мизесу в арматуре возросло в 3 раза по сравнению с вариантом днища без трещины, но остается меньше предела текучести (1.6).

Исходя из полученных результатов, можно заключить, что появление горизонтальных сквозных трещин, расположенных по углам днища является одним из наиболее неблагоприятных факторов для конструкции.

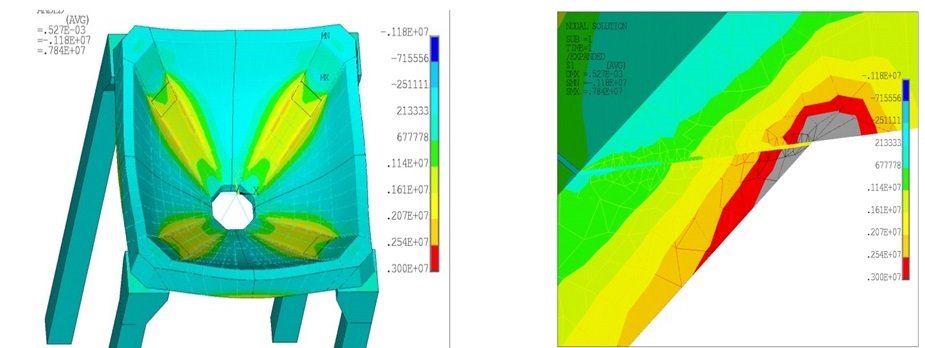

Далее рассматривается конструкция днища силоса, когда четыре горизонтальных трещины заполнены клеем. Конечно-элементная сетка, используемая в расчетах приведена на рис. 8.

Распределение главных растягивающих напряжений в конструкции показано на рис. 9. Как видно их максимальная величина по-прежнему достигается на нижней части днища в области трещины (рис. 9 а), но она уменьшилась более чем в 4 раза по сравнению со случаем сквозной трещины. При этом имеет место превышение предела прочности бетона на растяжение, хотя зона максимальных напряжений в области трещины незначительна (рис. 9 б).

![]()

Следует отметить, что критические значения напряжений проникают не по всей глубине трещины, как это было в варианте без клея, а на глубину 2,5 см. С нижней поверхности днища критические напряжения захватывают область вплоть до 5 см вниз от трещины и до 2,5 см вверх от нее (см. рис. 9 г).

Распределение напряжений в арматуре конструкции показано на рис. 10. Максимальное значение эквивалентных напряжений по Мизесу в арматуре уменьшилось в 3 раза по сравнению с вариантом днища со сквозной трещиной и остается меньше предела текучести почти в 10 раз.

![]()

Полученные результаты свидетельствуют об эффективности использования клея.

Рассмотрена конструкция, с двумя трещинами, заполненными эпоксидным клеем ⟨...⟩* и усиленными металлическими элементами.

Получено распределение главных растягивающих напряжений в конструкции, при усилении днища металлическими полосами Их максимальная величина при двух вариантах усиления одинакова. Она такая же, как для варианта днища без усиления и достигается на нижней части днища. При этом она превосходит предел прочности бетона на растяжение и нарушает критерий прочности Зона максимальных напряжений в области трещины практически не изменяется.

Подобраны варианты усиления, позволяющие продолжить эксплуатацию силосов в случае наличия трещин 1-го типа. Для случая трещин 2-го типа необходимо выполнить усиление воронки УВ-1 согласно рекомендациям Харьковского проектного института «ПРОМЗЕРНОПРОЕКТ» методом отливки нового железобетонного днища поверх существующего.

Результаты отчета №2 частично опубликованы в [1].

На основании полученных результатов можно сделать вывод о нецелесообразности усиления капителей угле-волокном или металлическими бандажами, не включенными в работу на 100% в силу существования зазора между бетоном и металлом, так как расчетным путем установлено, что имеют место сжимающие нагрузки (на каждую колону 302 тонны) с большими эксцентриситетами, при которых такие варианты усиления не работают. Этот факт также подтверждается данными работы [2].

Так же в отчете акцентируется внимание на том, что монтаж металлического бандажа на днище является попыткой предотвращения последующих трещин – но это не устраняет причину их возникновения.

Основными причинами возникновения трещин в конструкциях является:

- Нарушение правил эксплуатации силосов – схема загрузки, выгрузки продукции.

- Разрушение надкапительных швов или нарушение технологии при их создании (наличие пустот).

Это приводит к уменьшению площади контакта днища силоса и капителей колоны, что также повышает напряженное состояние и увеличивает вероятность возникновения трещин воронок, капителей колон, колон в основании.

На сегодняшний день эта проблематика встречается повсеместно на ВСЕХ сборных элеваторах бывшего СССР. Нами проводились обследования в Украине, Грузии, Казахстане, России, Молдавии. Связана она с тем что идет нарушение загрузки и выгрузки продукции из силосов, а это в свою очередь очень сильно влияет на распределение нагрузки на капители колон и углы воронок.

Максимальная нагрузка действующие на колонну сверху — 302,5 тонны при полном силосе.

И самое главное это повсеместный брак строительства (в то время этому не было предано весомое значение) элеваторов типа СКС связанный с пустотой надкапительного шва.

С 2010 года по настоящий момент нашей компанией было отремонтировано порядка 5 000 надкапительных швов, 1 500 капителей колонн с вертикальными трещинами, 250 треснувших воронок, 700 демонтировано металлических бандажей, установленных ещё при СССР, – которые не выполняли свое предназначение.

Хочу заметить, что мы делимся информацией, которая является интеллектуальной собственностью компании ЧП «АЛЬП-ПРОМ». Ряд подрядных организаций ее себе присваивают, полностью не понимая, что делают. Используя на свою выгоду и усмотрение. При всем этом, мы столкнулись с тем, что работы, которые проводились на двух элеваторах, были выполнены так, что лучше бы их не выполняли вообще: снаружи «муляж» все было «красиво», внутри пустота — но акты были закрыты и деньги оплачены.

Причина такого «ремонта» — жажда по-быстрому заработать, и при этом магазин сказал, что этот материал вам подходит, и выполняя работы не приспособленным для этого вида оборудованием с низким давлением подачи материала и тд список очень длинный.

И самое важное — делая заказ на этот вид работы, Элеватористы должны понимать, самое главное — такая операция может проводиться только1 раз! Переделывать работы внутри стыка или трещины даже после частичного их заполнения невозможно. Придётся делать усиление каркасом из монолитной рубашки на всю высоту колоны так как давление на колону очень большое. Соответственно, заплатив ТРИ РАЗА за каждый элемент.

Поэтому это не то место, где получится сэкономить, — провести «тендер» для того чтобы найти и нанять самого дешевого исполнителя. Выбирайте в первую очередь специалистов которые понимают и имеют опыт в этом виде работ.

Как нам говорят заказчики, на рынке ремонта элеваторов, как и везде — можно столкнуться с разными исполнителями. Некоторые используют в работе некачественный материал, чтобы получить сверхприбыль. Некоторые нанимают горе-исполнителей, которые, не имея никакого опыта за спиной, пытаются набить руку, а заказчик набивает шишки. Есть компания, которая заявляет, что опыт у них 15 лет, а регистрация была в 2017 году, при этом использует наши фотографии на своем сайте. Нарушая авторское право компании ЧП «АЛЬП-ПРОМ».

Какой можно ждать результат от недобросовестных партнеров, какие получить гарантии, сколько при этом Вы сэкономите? Такая экономия может дорого обойтись. Гарантию может дать только та компания, которая уже имеет опыт в выполнении данного вида работ и может выполнить условия гарантийного ремонта. Имя стоит дороже денег тем более на аграрном рынке где все друг друга знают.

Ниже предоставляем тематическую подборку фотографий, которые мы сделали на элеваторах Украины, и не только.

Также хочется попросить инженеров элеваторов и тех, кто дочитал до конца - взять фонарик и пройтись по подсилосному этажу — так сказать, на экскурсию.

Мы даём гарантию на наши работы по усилению конструкций методом инъектирования смол и суспензий 10 лет. Часто называем её ПОЖИЗНЕННОЙ — пока компания на рынке (так как нет ни одного гарантийного ремонта за 10 лет).

Как сказал Илон Маск — «Пока я жив и трудоспособен — я отвечаю за то, что выполняет моя компания».

С уважением, Артём Бабенко

* название материалов нужно уточнять у автора статьи

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет