Ремонт та модернізація транспортного обладнання на елеваторах: як виявити першопричини поломок і не витрачати зайвих коштів

Транспортне обладнання на елеваторах — це «кровоносна» система підприємства. Але воно постійно піддається впливу тертя, вібрації, та інших чинників. Тому окремі елементи обладнання зношуються швидше за інші, і час від часу потребують заміни. Ми зібрали поради спеціалістів про те, на які моменти потрібно звернути в першу чергу, щоб все працювало ефективно, і не підводило в гарячий сезон.

Матеріал підготовили у партнерстві з українським провідним виробником елеваторного обладнання KMZ Industries.

Чи потрібно замінювати старе транспортне обладнання на більш сучасне?

Почнемо з найбільш поширеного запитання. Якщо вам здається, що у вас застаріле транспортне обладнання і його потрібно замінити, то це не завжди вдала думка, впевнені експерти. Головний критерій для прийняття рішення про заміну — економічна доцільність. Існують приклади, коли транспортери, виготовлені 30–40 років тому, продовжують працювати без суттєвих проблем, оскільки вони мали великий запас міцності.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«Вам потрібно визначитись, що ви отримаєте з новим транспортером? Якщо першочерговою має бути енергоефективність, тоді доцільним може бути встановлення нового мотор-редуктора з меншою потужністю. Але перш ніж це зробити, інженерні розрахунки мають підтвердити, що потужності нового мотор-редуктора буде достатньо, адже має враховуватись не тільки вага зерна, а й вага тягового органу (ланцюга, стрічки), коефіцієнти тертя і запасу, тощо. Якщо ви залишаєте старий ланцюг, то залишаються старі поверхні тертя — чи потягне все це новий мотор-редуктор?»

Роман Штельмах розповідає, що під час модернізації радянських елеваторів працівники часто просять встановити транспортери, ідентичні старим. Ці транспортери безліч разів ремонтували, але працівники не замислюються про причини частих поломок.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«В таких випадках, за відсутності проєктних рішень, спеціалісти заводу долучаються до експертизи, ми надаємо інжинірингову консультацію із покращення ситуації, що була на елеваторі, а потім, із урахуванням всіх тонкощів, вже пропонуємо доречні параметри транспортного обладнання».

Як не допустити до аварійного ремонту

Першочергова задача технічних спеціалістів кожного елеватора — не допустити аварійної зупинки. Керівник проєктів компанії «С-Грейн» Ігор Проценко наголошує, що уникнути напрацювання на відмову, тобто аварійної зупинки, допомагають планово-попереджувальні ремонти.

Хоча тут є певні нюанси, зокрема, із невизначеністю термінів відпрацювання тих чи інших деталей.

Ігор Проценко

Керівник проєктів компанії

С-Грейн

«Навіть з простішими речами, як заміна мастила в редукторі, виникають розбіжності між рекомендаціями різних виробників. Однак, якщо з мастилом ще можна розібратися, то з підшипниками ситуація складніша. На сьогодні, на жаль, не існує чітких норм, скільки вони мають відпрацювати, щоб його замінити. Немає єдиного стандарту, чи потрібно це робити через 10, 20 чи 50 тисяч годин роботи. Знімати й обстежувати кожен практично нереально, особливо на підприємствах, де тисячі підшипників».

У своїй практиці Ігор Проценко мав випадок, коли підшипник на норії пропрацював понад 50 років і був пошкоджений лише через неправильне обслуговування. Тому, на думку спеціаліста, необхідність профілактичної заміни через певний термін — під питанням. Більш ефективно і економічно вигідно буде регулярно впроводити діагностику стану обладнання. Зокрема, зараз актуальною є теплодіагностика та вібродіагностика, коли фахівці регулярно контролюють стан обладнання портативними контрольними приладами з відповідним веденням статистики та аналізу даних. На елеваторах з великими обсягами заготівлі (портові та переробні підприємства), на відповідальних вузлах встановлюють стаціонарні датчики, які віддалено моніторять стан обладнання і сигналізують оператору про проблеми.

Тож основою для прийняття раціональних рішень має бути інструментальний контроль і статистика, яку постійно ведуть на елеваторі. Кожна одиниця обладнання повинна бути розкладена на складові з їх повною ідентифікацією; основний помічник для такої розкладки — докладний паспорт на обладнання, де вказані і промарковані його складові, а також паспорти на основні приводні вузли (редуктор, моторедуктор та електродвигун).

По кожному виду обладнання необхідно фіксувати дані: скільки воно відпрацювало, коли виникла поломка, які деталі були замінені, скільки прослужив підшипник, ремінь, мастило, стрічка, тощо. Це допоможе проаналізувати ситуацію та заздалегідь придбати вузли і деталі, які можуть потребувати заміни.

Що зношується у першу чергу?

Зазвичай, на елеваторі визначають слабкі місця транспортного обладнання в перший рік експлуатації і замовляють комплект запчастин, щоб убезпечити себе від несподіванок під час інтенсивного приймання чи відвантаження зерна.

Серед транспортного обладнання першими «під удар» потрапляють самопливи, які протираються. Але цю проблему навчилися вирішувати зокрема футеруванням поліуретаном, яке профільні компанії виконують різними методами. Решта обладнання, за словами спеціалістів, якщо воно правильно запроєктоване, виготовлене та встановлене, просто час від часу потребує заміни зношених вузлів та деталей.

Скребкові конвеєри

В скребковому конвеєрі найшвидше зношуються його рухомі частини (ланцюг із скребками) і частини конвеєра, які з ними найбільше контактують: рейка — напрямна (лижа) або ролики зворотнього (холостого) ходу ланцюга, приводна і натяжна зірочки, — тому що вони перебувають у постійному русі та терті.

Передчасний знос цих елементів можливий через порушення правил монтажу, неправильну експлуатацію, нехтування контролем технічного стану та обслуговуванням.

При експлуатації обланання варто звертати увагу на якість валу та зірочок приводу — це має велике значення. Наприклад, зірочки з додатковим загартуванням поверхні служать значно довше.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«Зірочки, що виготовляє KMZ Industries, мають таке додаткове загартування, котре підвищує їхню зносостійкість, і тому зношуються повільніше».

Час до часу доводиться замінювати підшипникові вузли. Сучасні підшипники та їхні вузли уніфіковані, тому, маючи в комплектації транспортного обладнання такий стандартний підшипниковий вузол, елеватор може вільно його придбати на ринку і тримати у себе певний запас на складі.

Однак, є ще випадки, коли виробники обладнання виготовляють підшипникові корпуси самотужки, за власними кресленнями. Якщо у вас буде саме такий варіант, то замінити підшипниковий корпус можна буде тільки на виготовлений тим самим виробником. При замовленні транспортного обладнання потрібно звертати на це увагу.

Ланцюг

На елеваторах багато проблем може виникнути через, здавалося б, дрібниці, такі як перетягнутий ланцюг транспортера. Наприклад, якщо ланцюг, розрахований на обробіток 1 мільйона тонн зерна, постійно перетягують, він може опрацювати лише 300-400 тисяч тонн. Причинами перетягування можуть бути як людська помилка, так і недоліки самого обладнання, зокрема занадто велика довжина транспортерів.

Ігор Проценко

Керівник проєктів компанії

С-Грейн

«У ланцюгових транспортерів є свої вади. Чим він довший, тим гірше для його роботи. Я стикався з тим, що люди замовляють транспортери з довжиною понад 50 метрів. Це дуже-дуже небажано. Потім вирівняти роботу транспортера без перетягування ланцюга досить важко. А якщо довжина понад 60 метрів, то перетяжка гарантована».

При заміні ланцюгів потрібно враховувати, що виробники транспортерів можуть застосовувати ланцюги, виготовлені за різними стандартами. Як зазначає Роман Штельмах, на українських елеваторах в транспортерах можна зустріти ланцюги, виготовлені за ГОСТ, за особистою документацією виробника, за американським або європейським нормативним документом. У цих транспортерів буде різний дизайн, а у ланцюгів — різні розривні зусилля. І при заміні певних частин ланцюгів дуже важливо це враховувати, адже якщо поєднати кілька частин ланцюгів, зроблених за різними стандартами, то працювати конвеєр буде некоректно.

Є ще один нюанс. Навіть у ланцюгів одного дизайну розривні зусилля можуть відрізнятися, якщо вони виготовлені в різні часи (сучасні і радянські), і на обладнанні елеватора можуть бути встановлені обидва варіанти.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«Тому треба розуміти, які транспортери у вас використовуються. Якщо вони дійсно мають велику різноманітність, то для кожного транспортера з однаковою продуктивністю, але з різними ланцюгами потрібно буде мати різні відрізки ланцюгів, аби якнайшвидше відремонтувати обладнання».

Ще одна поширена проблема — заміна ланцюга без врахування його кроку. Виробники можуть випускати ланцюги з нестандартним або змінним кроком, що не відповідає вимогам конструкції транспортера. Це призводить до того, що ланцюг нерівномірно взаємодіє із зірочкою, спричиняючи сильний шум, вібрацію, прискорене зношення та, зрештою, поломку обладнання.

До речі, при частковій заміні ланцюга варто пам‘ятати, що критерієм відмови ланцюга вважається його подовження, а не руйнування. Тож, якщо відбулось руйнування ланцюга, потрібно з’ясувати, за яких обставин це сталось для прийняття рішення: ремонтувати чи міняти весь тяговий орган.

Норії

У вертикальних конвеєрах (норіях) найбільш вразливими складовими є ковші і стрічка. Залежно від абразивності продукту та порушення монтажних норм, ковші можуть зношуватися дуже швидко.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«Знаю випадок, коли в переробному виробництві працювали зі щільно спресованими гранулами, які мали високу абразивність. Тож полімерні ковші там зношувалися буквально за квартал. Підприємствам зі схожими умовами потрібно встановити ковші з іншого, більш стійкого до стирання матеріалу».

Аналогічні наслідки з передчасним зносом ковшів відбуваються при порушені монтажних норм, а саме прив’язки самопливного транспорту до норійного башмака, або через некоректне розташування норійних носків, котре чітко регламентовано виробниками обладнання.

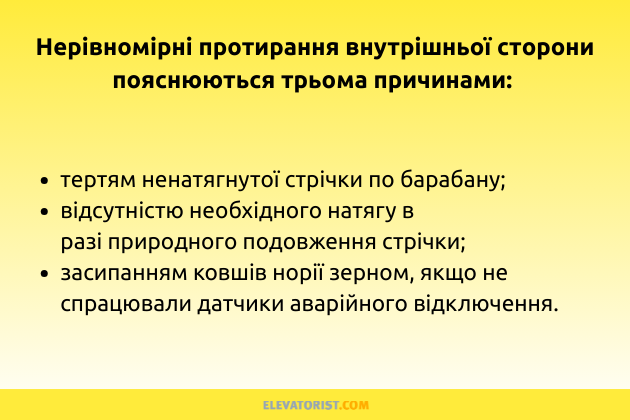

Варто згадати і про передчасний знос норійних стрічок.

Наприклад, торцеве протирання стрічок з боків свідчить про бокове сходження стрічки і відсутність контролю персоналу за цим. Знавці радять встановити датчики сходження, а в разі їх наявності — провести пусконалагоджувальні роботи.

Крім того, буває і геть недолуге відношення до роботи обладнання з боку працівників елеватора.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«Особисто спостерігав, коли в башмаку норії залишали продукт транспортування. В мороз ці залишки примерзали (будь-які продукти зберігання на елеваторі мають вологу), заважаючи вільному руху ковшів, що приводило до їхнього пошкодження».

Шнеки: знос та деформація витків

Знос витків призводить до зменшення діаметру шнека та значного загострення кромки витка, яка стає, як «бритва». Це сприяє зниженню продуктивності шнека і подрібненню зерна.

Деформації витків та валу шнека відбуваються через потрапляння сторонніх предметів до обладнання, або внаслідок злежування продукту, коли він утворює пробку і створює надмірне навантаження на гвинт.

Автоматизація на допомогу

Модернізація, обслуговування та ремонт транспортного обладнання має грунтуватись на затверджених проєктних рішеннях, а ремонтні роботи простіше здійснити після аналізу експлуатаційно-технічного журналу. В ньому фіксуються дії відповідно до графіку регулярних оглядів, замірів і інших контрольних операцій. На цьому наголошує Роман Штельмах.

За його словами, в залежності від організації роботи елеватора і його призначення, доцільно вказати в журналі, що саме і коли підлягає контролю. Орієнтовні інтервали таких робіт мають бути визначені відповідно до режиму роботи елеватора та аналізу ризиків: щоденно/перед пуском, щотижня, щомісяця, квартально/сезонно, щорічно.

За його словами, в залежності від організації роботи елеватора і його призначення, доцільно вказати в журналі, що саме і коли підлягає контролю. Орієнтовні інтервали таких робіт мають бути визначені відповідно до режиму роботи елеватора та аналізу ризиків: щоденно/перед пуском, щотижня, щомісяця, квартально/сезонно, щорічно.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«Якщо експлуатаційно-технічний журнал реалізувати в системі АСУ ТП, то фахівці елеватора отримуватимуть нагадування про обов’язкові дії, на кшталт «Перевірити рівень мастила в редукторі», або «Перевірити стан і працездатність запобіжника реверсу в норії (Backstop)». Деякі роботи з діагностування можуть проводитись автоматично, с занесенням звіту в журнал: наприклад, стан контрольних вимикачів, струм електродвигунів, тощо. Таким чином, за певний час збереться інформація, котра свідчитиме, через який час були виявлені і усунені недоліки в роботі».

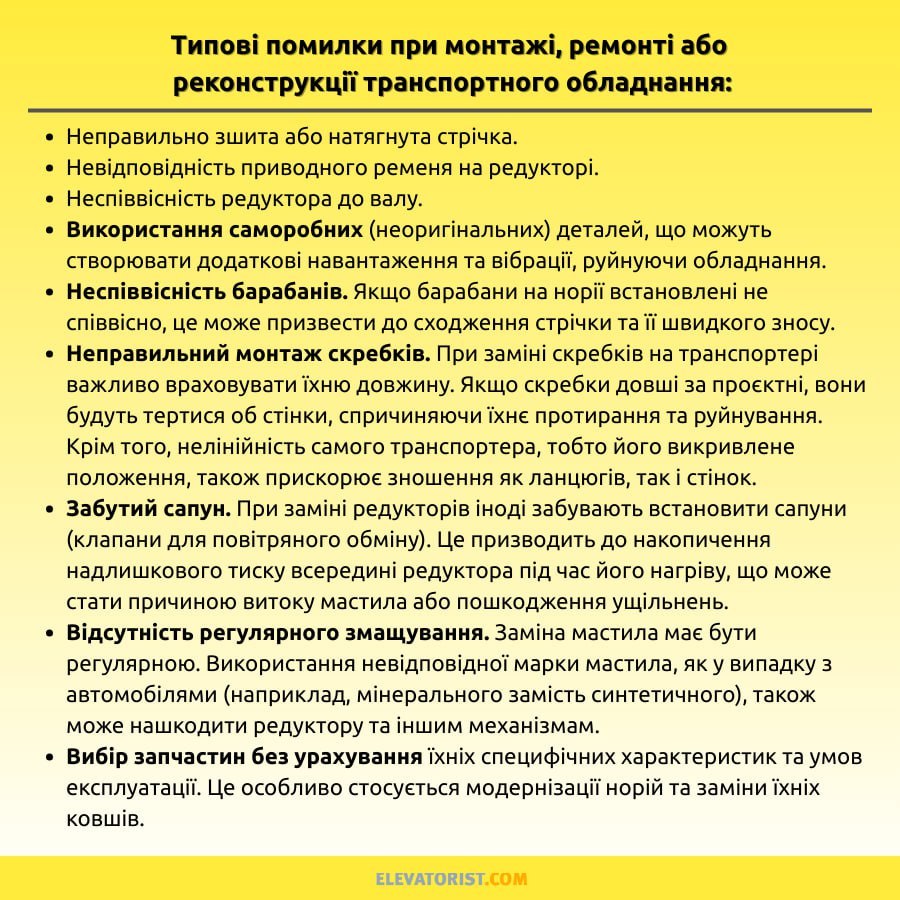

Помилки при проєктуванні та монтажі, що впливають на роботу транспортного обладнання

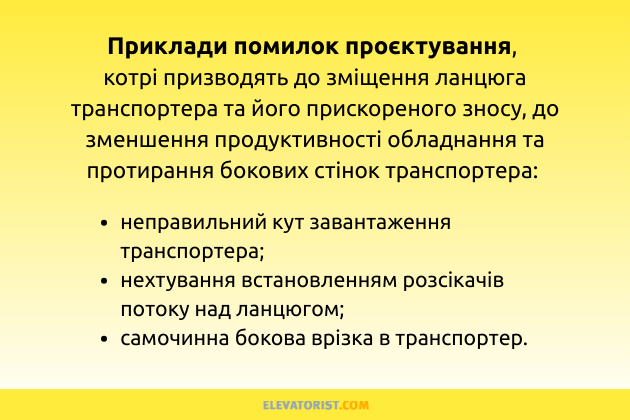

Часто проблеми в роботі транспортного пов'язані з помилками у проєктуванні і монтажі. У таких випадках, ремонт або заміна обладнання не вирішить проблему — потрібно усунути недоліки.

Ланцюгові транспортери під кутом

Неправильний монтаж транспортного обладнання — найпоширеніша причина його неефективної роботи, наголошують експерти.

Ігор Проценко

Керівник проєктів компанії

С-Грейн

«Будь-які монтажні і проєктні відхилення від горизонталі, наприклад, якщо мова йде про той же ланцюговий транспортер, дають втрату продуктивності. Якщо при куті у 3-4 градуси продуктивність не втрачається, то кут 5-6 і більше градусів вже дає втрату продуктивності. Звичайно, можна потім цей транспортер трішки «розігнати», але й результат буде дійсно «трішки». На практиці збільшення кута вимагає більш радикальних змін – збільшення перетину короба і конфігурації скребків. На жаль, зараз часто спеціалістам на елеваторах бракує знань в начебто найпростіших речах, і ключову роль у наданні чітких і адекватних монтажних норм мають відігравати саме виробники обладнання».

Директор департаменту клієнтського сервісу KMZ Industries Роман Штельмах навів приклад елеватора, де транспортери завантажувались під кутом. В результаті, коли продукт сипався, він зміщував ланцюг — і той завжди терся об стінку. Найпростішим і найефективнішим рішенням у вирішенні проблеми на тому елеваторі було змінити кут завантаження транспортера.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«Після того, як розмістили транспортер не за проєктом, а там, де він буде правильно експлуатуватись — отримали позитивний результат. Ми запобігли додатковим навантаженням, а відтак і додатковому зносу обладнання. Більше того, вирішили ще одну проблему, патрубки, що стояли під кутами, забивалися продуктом, і за ними треба було доглядати: працівники елеватора постійно ходили, стукали і чистили. Перемістивши обладнання, ми вирішили і цю проблему».

Стрічкові норії

Неправильний монтаж на деяких елеваторах призводить до прискореного зносу норій.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«На одному з елеваторів зерно з високої висоти падало по самопливних трубах без гасників, що призводило до швидкого протирання прийомного носка норії. Крім того, продукт сипався трохи на бік, відтак нерівномірно завантажувалися ковші. Щоб виправити проблему, на елеваторі ставили під кутами натяжний барабан норії. Виходило, що «криву ситуацію» намагались вирішити, зробивши установку ще кривішою, замість того, щоб усунути першопричину».

Навіть незначні відмінності в дизайні ковшів, залежно від виробника, можуть суттєво впливати на ефективність розвантаження та травмування зерна. Наприклад, для сухої кукурудзи з низькою насипною щільністю (0,6-0,65 т/м³) ковші можуть розвантажуватися вже на початку виходу на барабан. Це призводить до удару зерна об стінку, зворотного сипу та його травмування. Щоб уникнути цього, варто або підібрати ковші іншого дизайну, або встановити частотний перетворювач, який дозволить регулювати швидкість норії та оптимізувати траєкторію розвантаження.

Компоновка обладнання з різною продуктивністю

При встановленні транспортного обладнання важливо звертати увагу на його реальну продуктивність. Ігор Проценко розповів, що зутрічалися випадки, коли на елеваторі компонували транспортне від різних виробників, яке не співпадало по фактичній продуктивності.

Частина транспортерів була завезена з коробами, де розбіжність в переретині складала від 30 до 50%. Причому виробники обладнання в паспортах декларували однакову продуктивність. Тому експерт радить формувати технічні (тендерні) завдання, де прописані не тільки продуктивність, а всі фізичні параметри обладнання, і купувати обладнання виключно за цими параметрами і характеристиками. Ні в якому разі не обирати «перевірених» виробників або продавців.

При збільшенні потужності транспортного обладнання залучайте проєктантів

Якщо ви плануєте суттєво збільшити продуктивність обладнання (наприклад, з 100 до 250 тонн/год), обов'язково залучайте проєктантів. Збільшення потужності вимагає перерахунку всіх навантажень, а іноді й посилення металоконструкцій. Самодіяльність у таких питаннях може призвести до деформації та руйнування конструкцій, що обійдеться набагато дорожче, ніж послуги фахівців.

Зазвичай, металоконструкції не замінюються, якщо елеватор переходить, умовно, із потужності транспортного обладнання 100 т/г на 150 т/г, або на 175 т/г. Такий перехід збільшить вагу самого транспортера, але металоконструкції, зазвичай, проєктуються «із запасом», тож в більшості випадків зможуть витримати нове обладнання без заміни.

Інший приклад — естакади на силосах. Роман Штельмах зазначає, коли їх виготовляють для конкретного замовника, одразу враховується, якої ширини короба на них будуть встановлені транспортери. Тому на елеваторі можуть чітко розуміти, чи можна ще довантажувати конструкцію, чи ні. Трапляються випадки, коли конструкція вже навантажена по максимуму, а на неї хочуть щось додати. Тоді переглядається проектне рішення, підсилюють конструкції, або шукають інші варіанти.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«У нас був запит встановити додаткові транспортери на естакади, де вже стояло обладнання, і воно було на максимумі своїх розрахункових можливостей. Ми запропонували поставити реверсивний транспортер, котрий тягне зерно не в бік приводної станції, а навпаки — від неї. А саму приводну станцію розміщали в межах башти. Таких рішень, де, умовно кажучи, транспортер працює навпаки, у нас було декілька».

З норіями схожа ситуація. Якщо фундамент і металеві конструкції башти одразу проєктувати із запасом, то при збільшенні потужності норії нічого переробляти не знадобиться.

Роман Штельмах

Директор департаменту клієнтського сервісу

KMZ Industries

«Якщо ж всі конструкції було запроєктовано для норій, наприклад, продуктивністю 150 тонн на годину, а потім елеватор переходить на обладнання потужністю 250 тонн на годину, в такому випадку доведеться змінювати конструктив башти, тому що за габаритними розмірами нового обладнання не буде достатньо місця для майданчиків обслуговування. Якщо потрібна реконструкція башти, то необхідно залучати проєктувальника, адже розміри проходів до норій регламентуються нормативними документами, зокрема «Правилами охорони праці для працівників, зайнятих на роботах зі зберігання та переробки зерна», оговорюються також розміри та наявність драбин для обслуговування. Все це має бути враховано».

Роман Штельмах розповів, що знає випадок, коли на існуючому елеваторі намагались встановити нову норію з потужнішим приводом. Однак, існуючі металоконструкції не витримали навантаження, ознаки деформації одразу стали помітними, коли редуктор опускали краном. Було б правильніше і дешевше спочатку укріпити конструкцію або замовити самонесучу норію, а вже потім проводити монтаж. В цьому випадку зробили навпаки: фахівців, які виконали необхідне підсилення, залучили вже після «самодіяльності» та деформації металоконструкцій, — рішення вийшло значно дорожче.

Висновки

Треба пам'ятати, що модернізація транспортного обладнання на елеваторі — це не тільки механічні роботи; необхідно одночасно планувати електробезпеку, виконати протипожежні заходи, заходи з вибухозахисту, оформити необхідні організаційно-дозвільні документи (наряд допусків, плани виконання робіт).

Потрібно пам‘ятати про потребу залучення до робіт фахівців з відповідними допусками. І не забути визначити обсяг робіт з випробування обладнання після його ремонту чи модернізації.

окрім цього, щоб не зупиняти роботу елеватора, особливо в гарячий сезон, на кожному підприємстві має бути певний запас основних витратних матеріалів та запчастин, що найчастіше виходять з ладу.

Ігор Проценко

Керівник проєктів компанії

С-Грейн

«Для оперативності краще мати вже зібрані вузли, наприклад, ролики з підшипниками, щоб не витрачати час на ремонт або пошук запчастин».

З огляду на всі ці поради, стає зрозуміло, що ефективна модернізація та ремонт транспортного обладнання на елеваторі — це комплексний процес, який вимагає не лише заміни зношених деталей, а й глибокого аналізу. Недостатньо просто придбати нові запчастини: необхідно оцінити їхню сумісність, врахувати умови експлуатації, а головне — усунути першопричини поломок. Саме тому грамотний інженерний підхід і співпраця з надійним виробником є запорукою успіху.

Інна Воробйова, Elevatorist.com

АгроЕкспедиції

АгроЕкспедиції  Кабінет

Кабінет