День 5. Житомирская, Киевская, Донецкая области. Зерновая база Украины, Агропроммаш, Lauffer Group

Заключительный день АгроЭкспедиции был несколько необычным в том плане, что работало у нас две группы. Одна была в Центральной Украине, а другая отправилась на Восток, в Донецкую область. Итак, все по порядку.

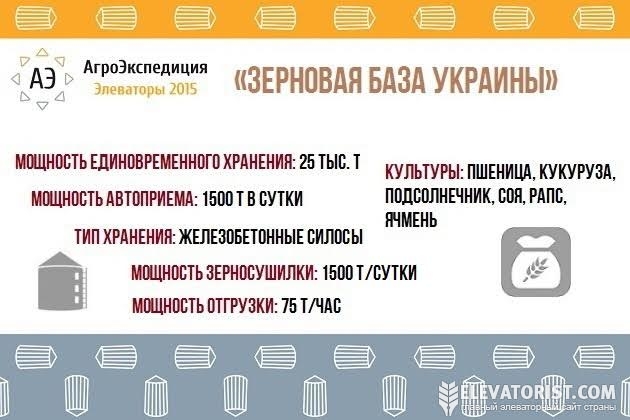

Бердичевский элеватор «Зерновой базы Украины»

Бердичевский элеватор «Зерновой базы Украины» находится в Житомирской области в черте города Бердичев. Элеватор СОГовый. Это бывший комбикормовый завод, который простаивал 10 лет. Его выкупила компания «Зерновая база Украины» и превратила в элеватор с мощностями хранения 25 тыс. т.

Предприятие отработало только первый сезон. Для того чтобы это стало возможным, его новым хозяевам пришлось поставить сюда практически полностью новое оборудование.

«От бывшего завода мы использовали только СОГовые емкости для хранения. (В одном СОГе помещается 200 т). Все остальное было давно распилено и сдано на металлом, вплоть до железнодорожной ветки. Железная дорога по документам числилась, а фактически ее не было. Пришлось строить заново. Выиграли лишь в том, что не получали разрешение на строительство, а просто восстановили старую ветку», — объясняет генеральный директор компании «Зерновая база Украины» Алтынбек Мустапаев.

По словам руководителя, модернизируя этот объект, они использовали преимущественно украинское оборудование. Исключением стала лишь зерносушилка итальянской компании Strahl. При снятии 10 тонно-процентов она может просушить в сутки 1,5 тыс. т. Этот показатель колеблется в зависимости от культуры и влажности зерна.

Оперативные силосы для влажного зерна на Бердичевском элеваторе — от харьковской компании «Вариант».

Нории и транспортеры Одесского элеваторного завода компании «Зерновая Столица». Их производительность 120 т в час.

Здесь установили новые автомобильные и железнодорожные весы на 80 т, авторазгрузчик с возможностью принимать такой же тоннаж с любых видов автомобилей. Авторазгрузчики —производства николаевского завода «Элеваторпромсервис».

На элеваторе одна линия автоприема, есть железнодорожная ветка с разовой подачей 10 вагонов. Если же сделать переподачу, в сутки можно загрузить 20 вагонов.

Очистка зерна производится с помощью Одесского завода «ОЛИС». Сепаратор имеет производительность 100 т в час.

Сейчас на элеваторе автоматизированы только сушка, загрузка и выгрузка зерна. Все остальные процессы руководство компании планирует автоматизировать в следующем году, на сегодняшний день они механизированы.

Кстати, один из наших агроэкспедиторов, представитель компании «Интерпроект GmbH» Михаил Мельник, советует обратить внимание на то, что в автоматизации подобных старых бетонных элеваторов может быть много подводных камней, которые превратятся в дополнительные большие затраты. Поэтому он рекомендует все тщательно просчитывать и заранее анализировать.

Но, имея опыт модернизации Андрушевского элеватора, который также был первоначально комбикормовым заводом, генеральный директор «Зерновой базы Украины» Алтынбек Мустапаев уверен: строить новый элеватор все-таки дороже, чем модернизировать старый.

«Из практики знаю, что на пустом месте в чистом поле строить новый элеватор в разы дороже, — говорит руководитель, — В расходной части нового объекта не только оборудование, но и вся инфраструктура — это железная и автомобильная дороги, электричество, газ — все нужно подводить. На существующем предприятии, как правило, все это уже есть».

За первый сезон Бердичевский элеватор принял 10 тыс. т зерна. Руководство настроено на то, что в следующем году будет значительно больше. Для этого придется бороться за клиента.

«Собираемся конкурировать качеством услуг. Других путей нет. В пиковый момент сбора урожая для фермеров очень важно, чтобы его быстро и качественно обслужили. У них узкое место — это комбайны. Чтобы комбайны не простаивали — нужна быстрая разгрузка за 20-30 минут. У нас нет ограничения на весах, нет ограничения на авторазгрузчике, мы можем разгрузить любую машину, «еврофуру», прицепы, полуприцепы, КАМАЗы. Лаборатория быстро делает анализы. Есть современные лабораторные приборы, в том числе экспресс-анализатор «Инфратек». Так что мы все делаем оперативно», — утверждает Алтынбек Мустапаев.

Алтынбек Мусабекович поделился с нами и планами на будущее.

«В следующем году мы планируем поставить мельницу. Изучаем разные варианты. Планируем также расширять свои мощности, как на Анрушевском элеваторе, так и на Бердичевском», — сказал генеральный директор «Зерновой базы Украины».

Попрощавшись с гостеприимным хозяином, мы поехали на следующее предприятие, в Киевскую область.

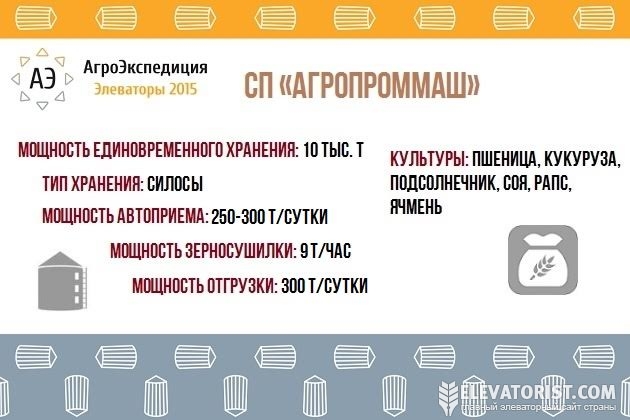

Элеватор СП «Агропроммаш»

На сегодняшний день предприятие СП «Агропроммаш» еще не является полноценным элеватором. Оно называется «хозяйский двор» и занимается обслуживанием зерна только своей компании, у которой 4 тыс. га земли.

Строится элеватор в 3 этапа. Первая очередь, которая состояла из автоприема, транспортного оборудования, очистки сушки, была запущена в эксплуатацию в 2013 году.

На втором этапе, в этом году, здесь поставили две емкости для хранения зерна по 3 тыс. т и емкость для влажного зерна. Это оборудование пока не работает, его ввод в эксплуатацию запланирован на 2016 год.

Всего проектные мощности рассчитаны на объем хранения 24 тыс. т. Предполагается, что здесь будет 8 силосов по 3 тыс. т каждый.

На элеваторе преобладает оборудование, поставленное компанией TORNUM.

В первой очереди была установлена зерносушилка TORNUM ТК-14 с итальянской горелкой Maxon.

Инженер-технолог ООО СП «Агропроммаш» Андрей Лещенко признается, что брали ее уже не новую, тем не менее, сушилка очень хорошо себя показала. Она полностью автоматизирована. Сушит все культуры.

«За 3 сезона, которые мы проработали, серьезных поломок вообще не было. Ее производительность при снятии влаги 15% — 8-9 т в час. В этом году кукуруза шла не очень влажная, поэтому производительность была выше. А в 2013-ом, когда влажность была под 40%, производительность, конечно, была небольшая, но зато сушилка работала без сбоев и поломок сутками», — рассказывает инженер-технолог ООО СП «Агропроммаш» Андрей Лещенко.

Он подчеркивает, немаловажным фактором является правильная эксплуатация оборудования. Операторы, которые работают в этом хозяйстве, строго выполняют инструкции по эксплуатации. Чистят сушку раз в три дня, как положено по регламенту.

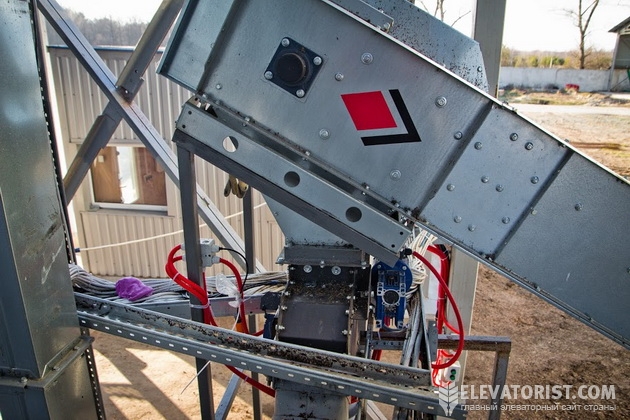

Транспортное оборудование Skandia Elevator также предоставлено TORNUM — официальным представителем этой компании в Украине.

Производительность транспортной линии 60 т в час. По мнению Андрея Лещенко, это один из лучших образцов транспортного оборудования.

«Мне есть с чем сравнить — я работал на больших элеваторах, и с американским оборудованием, и с украинским. Могу сказать, шведское оборудование очень хорошее», — говорит специалист.

Среди плюсов шведов он отмечает отличное обслуживание. По его словам, раз в год к ним приезжают представители компании и выполняют свои гарантийные обязательства.

«Один раз в сезон они производят смазку необходимых узлов, и этого оказывается достаточно на целый год. Мы после них даже не смазываем подшипники, как это нужно делать на оборудовании других производителей. Конечно, мы следим за натяжкой лент и цепей, за тем, чтобы ничего лишнего туда не попадало, и оборудование работает безотказно», — оценивает инженер-технолог ООО СП «Агропроммаш».

В этом году на хоздворе компании за месяц поставили также два силоса по 3 тыс. т компании TORNUM и одну оперативную емкость для влажного зерна вместимостью около 300 тыс. т. Монтаж силосов завершили 20 октября. Провели пуско-наладку. Все автоматизировали. Работы компания TORNUM совместно с ООО «Спецбуд» выполнили за месяц.

«Компания TORNUM за все годы сотрудничества не дала в себе ни разу усомниться. Ребята профессионалы и очень быстро реагируют на все наши запросы. У них очень хорошее сервисное обслуживание и плюс они нам дают рассрочки по платежам, что немаловажно, так что мы и в дальнейшем планируем с ними сотрудничать», — сказал Андрей Лещенко.

Во вторую очередь на этом объекте поставили еще одну очистную машину компании Bühler, которая предназначена для очистки перед отгрузкой.

«Мы ее уже попробовали в работе. Очень отличается от нашего первого сепаратора КБС 1270. Мощность сепаратора Bühler 50 т в час. КБС 1270 работает с производительностью 100 т в час при предварительной очистке. Bühler отличается качеством сборки, которая очень хромает у украинских производителей. Ну и плюс к этому отличное сервисное обслуживание. Карловский машиностроительный завод, можно сказать, не предоставляет его вообще. Было очень много конструктивных изъянов, но завод не захотел нам помогать, чтобы их устранить. Пришлось устранять недостатки своими силами и силами «Центрспецбуд». Они взяли гарантийное обязательство по этому агрегату, теперь мы ее обслуживаем совместно», — делится Андрей Лещенко.

На будущем элеваторе ООО СП «Агропроммаш» стоят 60-тонные весы. Однако их перепрограммировали под груз в 80 т.

Полноценной лаборатории как таковой здесь пока нет. Есть оборудование, которое может определять влажность и сорность. Приобретение остального комплекта для анализов зерновых запланировано в следующем году.

«В 2016 году мы делаем акцент на пшеницу, планируем засеять ее порядка 800 га, и рожь — порядка 200 га. Также будем принимать свою кукурузу, подсолнечник, немного сои, рапс и лен. Кстати, мы одно из немногих предприятий, которые выращивают лен», — определил перечень культур Андрей Лещенко.

Здесь одна линия автозагрузки. Поскольку предприятие не рассчитывает на чужое зерно, а в парке компании только самосвалы, здесь нет авторазгрузчиков. Есть только завальная яма.

«Мы так рассчитываем с агрономом, чтобы они убирали одновременно только одну культуру. Все идет по цепочке. Пока хлопцы перестраивают комбайны, мы меняем сита, зачищаем сушку. Если зерно не надо сушить, в сутки можем принять около 1 тыс. т. Но у нас пока не было таких объемов: когда идет уборка, принимаем до 250-300 т в сутки. Такие же показатели по разгрузке», — объясняет руководитель.

Железнодорожная отгрузка на данном объекте отсутствует. Здесь отгружают зерно только на автомобили. При необходимости отвезти зерно в порт заключали договор с соседним Бородянским ХПП. Возили к ним зерно за 10 км и там отгружали прямо на ж-д вагоны.

В компании говорят, что на сегодня им хватает имеющихся мощностей как по хранению, так и по сушке. А главная задача элеватора пока не в коммерции, а в снижении рисков.

«Смысл в том, что в период уборки, когда очень большой вал, мы ни от кого не зависим. На данный момент элеватор мы не рассматриваем как бизнес. Основной бизнес — это растениеводство. Элеватор просто помогает быть независимыми от других. Когда его не было, компания возила зерно очень далеко — в Мироновку на МХП и в Кагарлык. Приходилось нанимать транспорт, потому что своего не хватало, там стоять в очередях, в то время как у нас простаивали комбайны, и так далее. Теперь у нас есть для своих нужд уборочная техника, зерновозы и элеваторные мощности — все нужно для быстрого завершения уборки», — аргументирует строительство компанией собственного элеватора Лещенко.

Взяв обещание пригласить нас на предприятие, когда все работы здесь будут закончены и пойдет массовый прием зерновых, первый экипаж завершил свое агропутешествие.

«Сегодня мы получили возможность оценить складские мощности двух разных по уровню инвестиций объектов. Прежде всего, необходимо понимать, что подобные предприятия имеют различную потребность в привлечении финансовых ресурсов. То есть, если сопоставить уровень необходимых вложений на проведение реконструкции уже существующих элеваторов и, соответственно, инвестиции на строительство «с нуля», то разница стоимости хранения одной тонны продукции может достигать двукратного значения», — так проанализировал увиденные в этот день два элеватора с финансовой точки зрения представитель ПАО «Креди Агриколь банк» Игорь Гуржий.

Мариупольский мелькомбинат

Пока первый экипаж знакомился с элеваторами Центральной Украины, второй отправился ближе к Азовскому морю — в Мариуполь! Посетить «Мариупольский мелькомбинат» в рамках АгроЭкспедиции нас пригласила Lauffer Group, которой принадлежит предприятие.

Мелькомбинат состоит из двух частей — мельницы и элеватора. Экскурсию по ним провела главный инженер предприятия Людмила Коренкова. Она рассказала, что «Мариупольский мелькомбинат» был построен еще в 1932 году и состоял из рабочей башни и силосного корпуса.

В 1982 году здесь на двух производствах работало 360 человек. Сейчас со всем объёмом работы управляются 125 человек — за счет автоматизации и уменьшения производственных мощностей.

Сегодня мельница производит 250 т муки в сутки, а элеватор имеет мощность единовременного хранения в 37,8 тыс. т. На элеваторе 66 силосов, в которых хранят разные зерновые, сортируя по классам и влажности.

Элеватор состоит из рабочей башни, автоприема, силосного корпуса. К каждой нории привязана линия транспортировки. Здесь их четыре.

Первая линия норий сейчас работает на подсолнечник.

Подымаемся к верхнему этажу — это 72 м высоты над уровнем моря в буквальном смысле. Вид отсюда шикарный. Вдалеке видны «Азовсталь», судоремонтный завод, можно хорошо разглядеть мельницу и контейнера.

Вдали, показывает нам Людмила Васильевна Коренкова, Широкино, где все еще идут бои. Вечером отсюда видны световые вспышки.

«Год назад город опустел. Когда мы работали, стекла дрожали. Причем, когда была запущена в работу мельница, выстрелы было слышно меньше из-за ее гула, но когда она останавливалась, было реально страшно. Мы всегда к защитному сооружению относились просто. А в прошлом году мы сделали внутри капитальный ремонт, завезли баки с водой и подготовили однодневные запасы еды. Причем, наши соседи, например станция «Мариуполь Порт», просились в наше убежище, и мы всех принимали, готовы были укрыть людей и в элеваторе между галереями, в подсилосном этаже. Хорошо, что элеватор по такому назначению так и не использовался», — вспоминает Людмила Васильевна.

Из-за ситуации на фронте и разрушенных транспортных путей у «Мелькомбината» были трудности с экспортерами, но сейчас ситуация стабилизировалась, да и сам город ожил. Элеватор работает, в том числе на экспорт.

В начале осени этого года «Мариупольский мелькомбинат» получил сертификаты качества для экспорта ISO 22000-2005. Говорят, процесс был непростым, представители комиссии осматривали все — от Rakoraf до лаборатории, поднимали все журналы и брали пробы из каждой машины.

Работников элеватора вдохновила такая оценка их работы. Они очень любят свое предприятие и настроены способствовать его развитию.

«Сегодня с руководством активно обсуждается ремонт силосного корпуса. Это очень крупные капиталовложения. Но чтобы элеватор не разрушался в дальнейшем, они просто необходимы, — говорит Людмила Васильевна. — А еще у меня есть мечта, мне бы очень хотелось покрасить элеватор и на каждой «банке» написать по букве, чтобы составить слово «Мариуполь». В 80-х годах это выглядело именно так, жаль, не сохранилось снимков».

В кабинете у главного инженера мы увидели несколько уникальных исторических фотографий. На них — 1942 год, старые судна, парусники в порту и красавчик-элеватор. Следующий снимок сделан в 1943-м, когда на элеваторе полностью была разрушена верхняя галерея и рабочая башня.

Посещаем и котельную, оборудованную котлами ДКВР. Сейчас на предприятии начали экономить газ, и пока у них это получается — расходуется примерно 230 м куб. газа.

Раньше элеватор работал на мазуте. Но зимой мазут показывает себя очень плохо — замерзает, парафинируется, поэтому переходить обратно на такой способ отопления не собираются, к тому же это очень затратно.

У главного инженера есть задумка вместо котельной поставить гелиосистемы.

«У нас очень много солнца, чтобы обеспечить мощности комбината такой энергией, нужно 5 гелиосистем. Но наш город имеет много пыли, которая негативно сказывается на теплопроводности гелеотрубок. Поэтому идея не реализовывается», — говорит Людмила Васильевна.

Мы искренне желаем, чтобы все идеи главного инженера сбылись, и мы могли посмотреть на уже отреставрированный элеватор, который работает на гелиосистемах.

Хозяйка медной горы

Показали нам и мельницу. И хотя это не профильное для Elevatorist.com предприятие, мы с интересом прошлись по всем этапам изготовления муки. Показывала нам его заведующая — Зинаида Алексеенко. Ее здесь называют «хозяйкой медной горы». Она с гордостью провела нас по производственному цеху — сердцу мельницы, которое «стучит» за счет вальцевых станков.

Чтобы понять весь процесс, мы поднялись на шестой этаж, куда зерно подается по галерее грязное, и где очищается и замачивается в пяти бункерах емкостью в 50 т каждый.

«Для того чтобы получилась мука, зерно должно пройти путь в 5 км внутри мельницы по шести этажам. И это не считая его пути с поля на элеватор», — объясняет Зинаида Николаевна.

Пшеничная линия оборудована станками «Биолер», установленными после реконструкции в 2006 году. Привал и отвал автоматизированы.

«Пшеница — это живой организм. Как к нему подойдешь, так он на тебя и отреагирует. Все зависит от того, понравиться ли ему то, как ты его замачиваешь, отлеживаешь — бывает, зимой по 14 часов. К каждому зерну надо подстроиться», — рассказывает заведующая мельницей.

Дальше мы спускаемся к месту, где в бункерах хранится готовая мука. Бункеров 66 с разными линиями — для ржи, отрубей, муки первого и высшего сорта.

Нам обещают, что самым интересным в ходе экскурсии будет место, где просевают муку. Делается это в шкафчиках рассева. В старых шкафах установлено 16 сит, в новых российских шкафах марки «Самара» уже 21 сито и рамки тройной прочности, более эффективные. Контрольный шкаф – 4-х приемный.

Зинаида Николаевна показывает сита для круп.

Она демонстрирует нам сушильный шкаф, в котором определяется влажность и белезномер, устройство, определеющие класс муки. Для первого сорта белизна составляет от 35-53, для высшего — от 54 и выше. При этом, взглянув на подобные образцы, специалист может визуально определить, есть ли в муке подсор, и к какому сорту можно отнести ее по цвету.

Наблюдаем, как готовая мука фасуется в мешки. Отсюда мешки пойдут на склад, далее — в порт и оттуда — на Анголу.

Познакомившись с этим производством, мы ставим точку в нашем путешествии по элеваторам в рамках АгроЭкспедиции 2015. Но не прощаемся, а говорим: оставайтесь с нами, у нас еще много интересных материалов, которые мы почерпнули из этого агропутешествия!

АгроЕкспедиції

АгроЕкспедиції  Біржа елеваторів

Біржа елеваторів