Приключения элеватористов в Германии, или Как STELA новый завод открывала

Elevatorist.com провел три дня с компанией STELA Laxhuber GmbH, будучи единственными журналистами, которых пригласили на открытие нового здания компании. Мы узнали много секретов, которыми готовы поделиться с вами. Но обо всем по порядку.

История STELA: Семейное дело

История компании насчитывает уже более 90 лет. И начиналась она не с сушилок, а с мастерской для слесарных и жестяных работ. Позже основатели занимались продажей сельхозтехники. Еще в 1937 г. молодой предприниматель Штефан Лаксхубер продал первый комбайн Claas, став одним из первопроходцев в этом деле.

И только через 30 лет началась история компании, которую сегодня знают во всем мире. В 1967 г. была построена первая сушильная установка для зерновых. Интересно, что на первой сушилке Штефан Лаксхубер собственноручно написал название STELA. И если вы думаете, что он это сделал в честь девушки, ошибаетесь — название компании состоит из первых букв его имени и фамилии (STEfan LAxhuber).

С тех пор начинается медленный, но неуклонный переход от чистой торговли к собственному производству. И на протяжении последующих лет компания постоянно совершенствует технологию, используя ноу-хау для развития, и концентрируется на главном — технологии сушения.

Elevatorist.com в рамках поездки получил возможность посетить немецкий кооператив, где было 6 сушилок производства STELA.

Что удивило, так это то, что одна из них прослужила почти 50 лет (!) без единого капремонта, осуществлялись только некоторые улучшения. Ну что тут сказать — немецкое качество налицо!

Более подробный отчет о посещении немецкого элеватора уже скоро читайте на Elevatorist.com.

Принимаемся за дело!

Начиная с 2000-х гг. компания активно развивается и расширяет свое присутствие на международных рынках, и сегодня сушилки с неизменным логотипом STELA можно увидеть на всех континентах и в разных странах — от Чили до Японии. Такой стремительный рост привел к нехватке помещений и возникновению узких мест в производстве и логистике:

«На старом заводе было очень тесно не только в производственных, но и офисных помещениях. Были ситуации, когда 3–4 человека работали в небольших комнатах. И мы дошли до такой точки, когда возникла необходимость принимать решение: либо отказываемся от заказов, чего нам очень не хотелось, либо обработать все, но для этого нужно расширяться как в плане персонала, так и в плане производства», — рассказывает директор по маркетингу и финансам компании Ирина Лаксхубер.

У компании было два варианта: расширять старые производственные мощности и расти на том же месте, где всё начиналось 90 лет назад (да-да, именно на том самом месте!) или искать новую площадку. Но взвесив все «за» и «против», руководство склонилось ко второму варианту.

Как отмечает директор Томас Лаксхубер (третье поколение династии), принимать решение о том, чтобы менять страну или существенно географию, не приходилось, ведь сила компании — в ее людях, начиная от завсклада и до высшего руководства.

Именно поэтому рассматривались варианты только в пределах 50 км от главного завода. После всех обсуждений выбор пал на место в промышленной зоне Massing-Morolding. При этом на старом месте остался отдел, выведенный в отдельную компанию STELA Electrotechnik, которая входит в группу компаний STELA и занимается производством электрокомпонентов для сушилок.

После этого было 2,5 года проектирования, которым занималась Delta Immotech, выбор подходящего подрядчика и непосредственно строительство.

И 2 февраля 2015 г. Томас Лаксхубер со словами «Принимаемся за дело!» заложил первый камень в строительстве нового здания компании STELA Laxhuber GmbH.

Как рассказал директор, весь процесс прошел очень хорошо, и все довольны результатом. Конечно, при планировании и строительстве не обошлось без проблем и непонимания, но в результате все гости отметили, что завод действительно очень современный и высокотехнологичный.

В дизайне соблюдены немецкая простота и функциональность. Как мы узнали — благодаря Ирине Лаксхубер, директору по маркетингу и финансам и по совместительству жене Томаса. Дизайн разрабатывали в соответствии с корпоративным стилем компании, чтобы ничего не мешало сфокусироваться на главном — продукте.

Лучше один раз посмотреть, чем сто раз послушать

После приветственных слов топ-менеджмента и гостей, которые выразили свою благодарность, приглашенные разбились по группкам и разошлись по заводу, ведь приехали осмотреть именно его. А смотреть было на что, уж поверьте! Площадь производственных помещений завода — 15 тыс. м2, плюс 3 тыс. м2 под офисными помещениями.

Экскурсия началась с упаковочного и складского помещений. Хотя завод только сегодня открыли, полки уже заполнены различными деталями. Думаем, не стоит рассказывать, что все сделано с присущей немцам педантичностью.

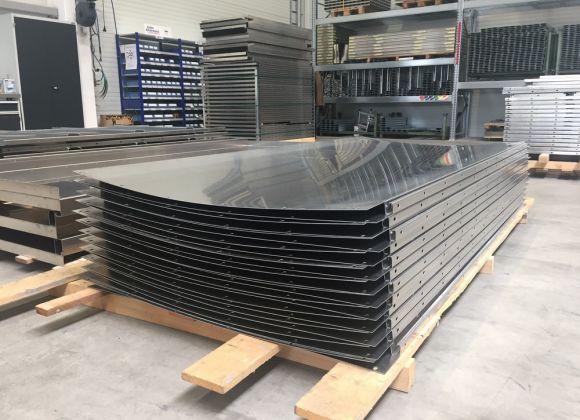

«Мы максимально эффективно используем пространство, ведь все детали должны быть сложены, как тетрис, и плотнее прилегать друг к другу. Чем аккуратнее сложим все детали, тем меньше пространства они займут. А транспортировка объема дороже, чем транспортировка веса. Это очень важно для перевозки, потому что есть клиенты, которым мы доставляем зерносушилки до места назначения, а они уже сами растаможивают», — рассказывает коммерческий представитель компании STELA в Украине Эдуард Габик.

Все упаковывается в различную тару в зависимости от типа деталей — на поддоны, в деревянные либо металлические ящики.

Перевозка и транспортировка продукции производится в соответствии с международными правилами ИНКОТЕРМС, которые прописываются в каждом отдельном контракте. Некоторые клиенты сами занимаются перевозкой, если у них есть такие возможности, для некоторых доставку организовывает компания. Для Украины самыми популярными способами перевозки являются DAP и FCA.

При производстве зерносушилок STELA соотношение деталей собственного производства компании и покупных в финансовом измерении составляет 70:30. В основном компания заказывает газовое оборудование, электро-компоненты и некоторые другие детали.

Через склад старого производства за год пропускали 10 млн т металла. Какая цифра будет на новом, узнаем через год ;)

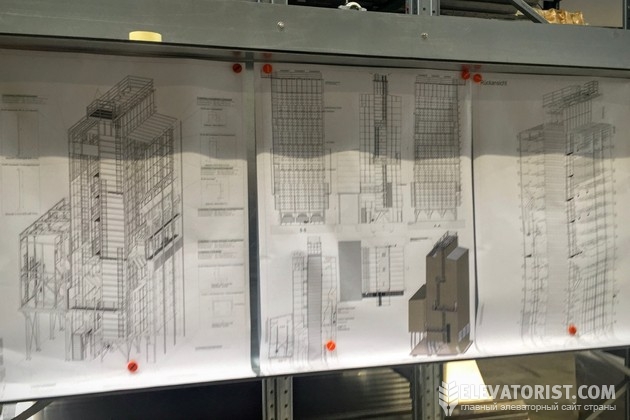

Осматривая новый завод, на упаковочном складе мы увидели чертеж проекта зерносушилки, который уже реализовали в Польше.

Наш гид отметил, что в компании с недавних пор перешли на полное проектирование в ЗD, раньше все делали в обычном разрезе. ЗD позволяет увидеть проект в объемном виде, заметить ошибки и нестыковки, оценить степень его соответствия исходному замыслу.

Управление всей работой фирмы — от мастерских до финучета и делопроизводства — осуществляется с помощью современной компьютерной системы контроля и автоматизации производства, что позволяет максимально эффективно объединить работу различных отделов в единое целое.

Стоит отметить, что некоторые инженеры в компании начали использовать программы для чертежей проектов еще в 1977 г., когда вышел Apple ІІ.

Далее проходим сварочный цех, в котором работает всего 10 человек. Тут Эдуард Габик отмечает, что производство сушилок не полностью автоматизировано. На таких этапах, как сварка, укрупнение деталей может работать только человек, ведь в компании много проектов, которые требуют индивидуального подхода.

Есть, конечно же, автоматизированные процессы при производстве унифицированных деталей, но их не так уж и много.

Стоит отметить, что компания в основном производит уникальные и не похожие одна на другую сушилки, что сразу же бросается в глаза при просмотре референц-листов или посещении готовых объектов. Например, если это сушилка для кукурузы, то для разных стран будут свои особенности. При индивидуальном проектировании учитываются пожелания клиента, условия эксплуатации, климат и даже ментальность местного населения. Стандартизированы только мобильные сушилки, но и они выпускаются различных размеров. Кстати, нам рассказали об основном преимуществе мобильной сушилки для Украины — не нужно разрешение на строительство, что для отечественных элеваторщиков очень важно ;)

Но плюс мобильной сушилки не только в этом. Как отметил один из гостей, директор предприятия «Заречный» (один из крупнейших агрохолдингов в Казахстане) Арипов Уалихан Сапиевич, в Казахстане все хозяйства разбросаны, иногда в пределах до 100 км, поэтому такой агрегат очень кстати. Они планируют купить еще несколько сушилок, возможно, мобильную. Одну сушилку компании STELA мощностью 25 т/час приобрели в прошлом году. Также рассказали, что приехали в Мессинг, чтобы лично ознакомиться с помещениями нового завода.

«Я на этом заводе был в прошлом году, когда было только основание завода, начиналось строительство. Были в ряде стран: Англии, Португалии. Если говорить о европейских заводах, то это Петкус, Кимбрия. И, наверное, то, что я сегодня видел, — самый современный завод. Мы прошли по цехам — установлены новые, современные лазерные, электронные станки, электроника. Исходя из этого, можно сказать, что продукция будет высокого качества, поскольку стоит современное оборудование высокой точности»,— рассказывает директор «Заречного».

Представитель Stela рассказал, что на производство одной сушилки уходит в среднем 2–3 месяца. Но есть некоторые нюансы, от которых никто не застрахован, — это и несвоевременная оплата от клиента, не вовремя выполненный поставщиком заказ, отсутствие необходимых деталей на складе. Одна заминка — и весь процесс заторможен. Но в компании стараются этого избегать. В связи с особенностями экспортно-импортного законодательства, для Украины стандартный срок поставки — меньше 90 дней, что позволяет укладываться в существующие временные рамки без необходимости уплаты дополнительной пошлины.

Среди сотни приглашенных гостей почти со всех уголков мира на этой баварской земле мы встретили и земляков — директора «Ropa» Виталия Орловский и Юрия Менджинского. Это та самая компания, которая занимается свеклоуборочной техникой. С недавних пор они занялись растениеводством, и сейчас их зембанк насчитывает 2,7 тыс. га. Именно поэтому 2 года назад компания построила элеватор для собственных нужд.

«Когда начали выращивать кукурузу, увидели, что ее нужно сушить, и это стоит денег. Посчитали, посмотрели и начали сотрудничать со Stela. Долго выбирать не приходилось: съездили по соседям, посмотрели, сравнили. Еще одним решающим фактом было то, что это баварская компания, а мы тоже баварская компания»,— делится Виталий Орловский.

Сейчас мощности элеватора у компании небольшие — 4 тыс. т, но это только первая очередь, и в планах расширение. И хотя в этом году будет только первый полноценный сезон с использованием в «Ropa» сушилки, пока всем довольны.

«Когда мы получили оборудование, то все пришло в машине, и его так мало было, даже не верилось, что это вообще может быть сушилка. Но когда мы поработали 3 недели, начало что-то «срастаться», был виден продукт. Оборудование собиралось, совпадали все отверстия, все шло четко»,— отмечает Юрий Менджинский.

Конечно же, гостей не оставили без подарков — подарили игральные кости. Их вырезали из металла у нас на глазах высокотехнологичным лазером, который позволяет избежать зазубренных краев. Его мощность усиливают, добавляя аргон или кислород, в зависимости от металла, который режут. Лазер работает, как принтер — есть программа, которая задает форму, а лазерный тесак движется над листом и выполняет все элементы согласно чертежу.

К слову, если игральная кость во всем мире считается символом случайности, то успех компании Stela — это закономерность, основанная на семейных традициях, инновациях и немецкой простоте. В чем команда Elevatorist.com убедилась на собственном опыте за эти несколько дней.

Читайте продолжение в следующем материале.

Алена Дяченко, Elevatorist.com

АгроЕкспедиції

АгроЕкспедиції  Біржа елеваторів

Біржа елеваторів